Outils Lean

Nous avons rassemblé dans cette section du Blog de BLUE LEAN CONSULTING quelques billets sur les principes essentiels de la démarche Lean:

- Le Lean - généralités

- Le pilier JAT

- Le pilier JIDOKA

- Le pilotage de la performance Lean

- La VSM et la mise en place d'un flux au plus juste

- L'analyse de déroulement

- La finalité du SMED

- La boîte Heijunka

- Le Lean et la TOC: quels résultats ?

- Les critiques du Lean

- Le Lean et la TOC : compétition ou complémentarité ?

- Revue de presse : le LEAN dans L'Usine Nouvelle

La boîte Heijunka est un outil dont la finalité est de mixer et niveler les ordres de fabrication de plusieurs produits, caractérisés chacun par une forte variabilité des commandes, donc peu propices à la mise en place d’un tableau kanban.

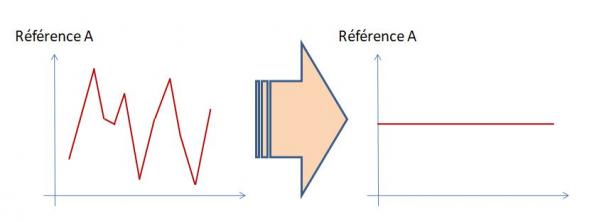

Pour ce faire, on moyenne la production par produit sur une période suffisamment longue pour gommer les pics et les creux, lissant l’objectif de production sur cette période.

Il s’agit alors de niveler la production en références « produit » et en volumes sur la période couverte par la boîte Heijunka (équipe, journée, semaine,...) afin :

· De réduire l’en-cours (donc les cycles), en diminuant la taille des campagnes de fabrication de chaque référence, et,

· De transmettre aux postes amont une demande régulière en quantité, permettant de réguler les variations de ressources à mettre en œuvre (correspondant à une variation entre le temps requis et le temps requis + quelques heures supplémentaires sans avoir à « embaucher » des personnels de plus).

Elle est particulièrement adaptée en fin de flux, juste avant l’expédition, par exemple sur une opération d’assemblage final (ou l’opération la plus en amont d’un flux continu avant l’expédition).

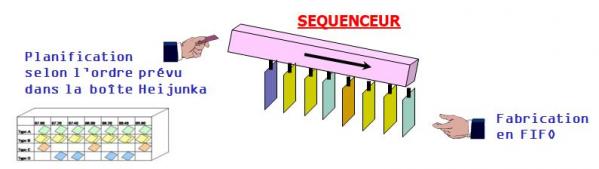

La boîte Heijunka est souvent associée à un séquenceur permettant de présenter au poste de travail les OF sortis de la boîte Heijunka suivant une logique FIFO :

On peut considérer sa mise en œuvre comme un flux tiré par la demande réelle, si les OF pris en compte pour remplir la boîte correspondent à des commandes fermes (ce qui implique que le LT entre l’opération faisant l’objet de la boîte et l’expédition est inférieur au délai de commande).

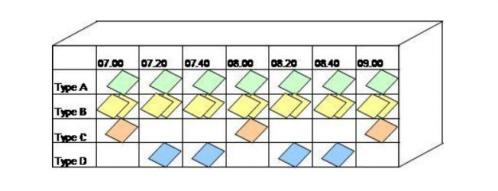

Une boîte Heijunka est organisée en colonnes représentant une même période de temps (appelée le pitch) et en lignes par famille de produits.

Les temps de cycle de fabrication des produits peuvent être différents ainsi que les temps de changement de série : ainsi, à un pitch peut correspondre un nombre de produits fabriqués différent en fonction de la famille considérée (donc un nombre de cartes [1 carte = 1 container de x pièces] différent dans chaque alvéole de la boîte).

L’agencement des cartes sur la période couverte par la boîte Heijunka (journée, semaine) est revue à chaque début de période en fonction des commandes fermes prévues pour la période suivante : en ce sens, la boîte Heijunka permet d’adapter le profil de production même en cas de forte variabilité de la demande.

Illustrons ceci par deux exemples

EXEMPLE 1 : production avec changement de série

Soit un poste de production ouvert 8h par jour qui fabrique 3 produits A (TC = 1 min), B (TC = 2 min) et C (TC = 5 min). Le temps de changement de fabrication est de 10 minutes. La demande journalière moyenne est la suivante :

· A = 200 soit un temps de production avec C/O de 210 minutes (près de 4h)

· B = 50 soit un temps de production avec C/O de 110 minutes (près de 2h)

· C = 20 soit un temps de production avec C/O de 110 minutes (près de 2h)

Cas 1 : sans nivellement de la production

| Produits | 08h | 09h | 10h | 11h | 13h | 14h | 15h | 16h |

| A = 200 | XXXXXXXXXXXX | |||||||

| B = 50 | XXXXX | |||||||

| C = 20 | XXXXX | |||||||

Les en-cours sont ponctuellement importants et chaque produit n’est délivré qu’une fois par jour.

Cas 2 : avec nivellement de la production

Le calcul du pitch nécessite de comparer le temps nécessaire de production sur la journée (200x1+50x2+20x5=400 minutes) avec le temps requis (8h x 60 = 480min).

La différence correspond au temps que l’on pourra consacrer aux changements de série (80 min) que l’on compare à un temps de changement de série (10min) : 80/10 = 8 changements de série possibles par journée de production.

Il faudra donc produire chaque type de pièce chaque 1/8 jour, donc toutes les heures. C'est le picth de la boîte Heijunka.

Pitch = Période P x Temps de CO / (Temps requis sur la période P – temps total de production sur la période P)

Avec 1 pitch de 1 heure, le temps dévolu à la production est de 50 minutes (60 minutes – 10 minutes de C/O), soit :

- A = 50/1 = 50 produits soit 200/50 = 4 picths/jour

- B = 50/2 = 25 produits soit 50/25 = 2 pitchs/jour

- C = 50/5 = 10 produits soit 20/10 = 2 pitchs par jour

| Produits | 08h | 09h | 10h | 11h | 13h | 14h | 15h | 16h |

| A = 200 | 50 | 50 | 50 | 50 | ||||

| B = 50 | 25 | 25 | ||||||

| C = 20 | 10 |

10 |

Les en-cours sont ainsi limités à 50 unités et chaque produit est délivré plusieurs fois par jour (au minimum 2 fois/jour).

On remarque que comme pour le « kanban », plus les temps de changement de série sont faibles, plus les tailles de lot sont réduites et plus le pitch correspond à un laps de temps réduit.

Ainsi, dans cet exemple, si le temps de changement de série passe à 5 minutes, on pourra réduire le pitch à 30 minutes et niveler 2 fois plus la production.

EXEMPLE 2 : nivellement de ressources amont grâce à une boîte Heijunka

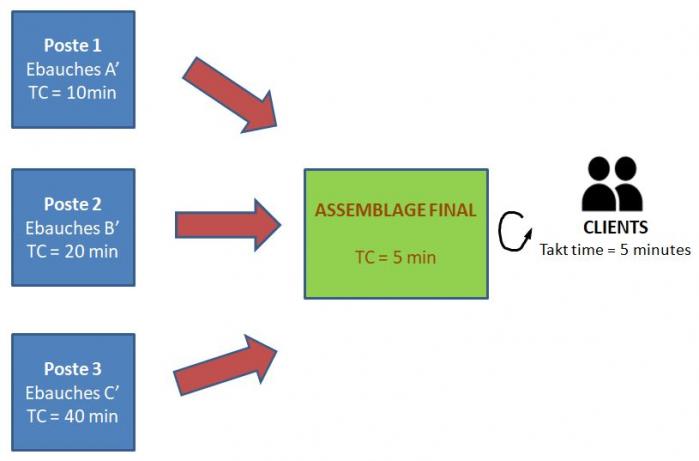

Soit un poste d’assemblage de 3 produits A,B et C différents faisant appel à la fabrication d’ébauches A’, B’ et C’ réalisées par des postes différents avec les temps de cycles suivants :

· TC1 (ébauches A’) = 10 minutes

· TC2 (ébauches B’) = 20 minutes

· TC3 (ébauches C’) = 40 minutes

L’usine est ouverte 16 jours par mois, 10h par jour avec 2x15 minutes de pause (soit 570 minutes/jour). La demande moyenne mensuelle de produits A, B et C est la suivante :

· A = 896 soit 56 unités/jour

· B = 464 soit 29 unités/jour TOTAL = 114 unités/jour donc : Takt Time (TT) = 570/114= 5 minutes

· C = 464 soit 29 unités/jour

Conformément aux règles d’équilibrage du Lean, le poste d’assemblage est ajusté pour avoir un temps de cycle de 5 minutes afin de répondre à la demande client.

Cas 1 : sans nivellement de la production

Si chaque jour, tous les produits A sont réalisés puis tous les B et enfin tous les C, cela conduit à des vagues de travail en amont, nécessitant des pics de ressources :

· Poste 1 (ébauches A’) = TC/TT = 2 personnes employées pendant 4h40 puis inoccupées

· Poste 2 (ébauches B’) = TC/TT = 4 personnes employées pendant 2h25 puis inoccupées

· Poste 3 (ébauches C’) = TC/TT = 8 personnes employées pendant 2h25 puis inoccupées

Soit au total 14 personnes partiellement occupées au poste amont.

Cas 2 : avec nivellement de la production

Le pitch est ici impulsé par la demande client soit 5 minutes

(114 produits à assembler par jour avec un temps de cycle de 5min sans C/O = temps requis du poste d’assemblage).

En revanche, le prélèvement au niveau de chaque poste peut être ajusté afin de niveler la production sur toute la journée :

· Poste 1 (ébauches A’) = 570/56 ≈ 1 pièce toutes les 10 minutes (1 picth sur 2)

· Poste 2 (ébauches B’) = 570/29 ≈ 1 pièce toutes les 20 minutes (1 picth sur 4)

· Poste 3 (ébauches C’) = 570/29 = ≈ 1 pièce toutes les 20 minutes (1 picth sur 4)

Ce qui conduit à la boîte Heijunka suivante :

| Produits | 8h00 | 8h05 | 8h10 | 8h15 | 8h20 | 8h25 | 8h30 | 8h35 | 8h40 | 8h45 | 8h50 | 8h55 | 9h00 | ... |

| A | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||||||

| B | 1 | 1 | 1 | |||||||||||

| C | 1 | 1 | 1 |

Compte tenu d’un prélèvement d’ébauches plus régulier à chaque poste, les ressources nécessaires sont :

· Poste 1 (ébauches A’) = TC/10 = 1 personne employée à plein temps

· Poste 2 (ébauches B’) = TC/20 = 1 personnes employée à plein temps

· Poste 3 (ébauches C’) = TC/20 = 2 personnes employées à plein temps

Soit au total 4 personnes employées à plein temps au poste amont (donc 3,5 fois moins que sans le nivellement).

La boîte Heijunka permet ainsi d’éviter le gaspillage de ressources.

Le SMED (single minute exchange of die), que l’on peut traduire par « changement de série en moins de 10 minutes » (donc en un temps en minutes correspondant à un seul digit) est une méthode de réduction des temps de changement de fabrication développée par S. Shingo dès les origines du TPS (Toyota Production System).

Pour les entreprises qui n’ont pas connu de révolution Lean, les tailles de lot correspondent aux quantités économiques calculées grâce à la formule de Wilson (issue du Fordisme). Ces tailles de lots importantes conduisent à une surproduction et aux nombreux gaspillages que cela entraîne :

· des stocks importants

o immobilisant de la trésorerie et augmentant le besoin en fond de roulement (ROI en baisse),

o engendrant des coûts (surfaces de stockage, inventaires, transport et déplacements inutiles, …),

o rendant plus difficile leur gestion (plus il y a de pièces moins on trouve celle dont on a réellement besoin),

o augmentant mécaniquement le temps de traversée de l’usine en application de la loi de Little (WIP = LT x débit),

· des problèmes qualité détectés tardivement et donc résolus tardivement après leur genèse,

· des produits susceptibles de n’être jamais vendus aux clients (puisque non commandés au moment de leur production),

· une flexibilité réduite vis-à-vis du client (en allongeant le Lead Time et donc la capacité de l’entreprise à s’adapter aux évolutions de la demande client).

Conscient de ces travers, Toyota a ainsi développé la technique SMED pour réduire les tailles de lot avec la finalité de fluidifier le flux de production.

Pour ce faire, il fallait trouver le moyen de réduire drastiquement les temps de changement de série qui contribuent directement au dimensionnement des tailles de lot.

Quantité économique = √ (2 x D x Ccs / Cp x Tps)

D = Débit de pièces par unité de temps

Ccs = Coût d’un changement de série

Cp = Coût d’une pièce

Tps = Taux de possession des stocks par unité de temps

Ainsi, l’application de la formule de Wilson indique qu’une réduction d’un facteur 2 du coût d’un changement de série permet de réduire d’un facteur √2 la taille de lot.

En visant un temps de changement de série idéal strictement inférieur à 10 minutes, S. Shingo avait l’objectif que pour une opération de production de 1h30 (90 minutes), le changement de fabrication représenterait ainsi 9 minutes ou moins (également appelée « règle du un pour dix » : les temps alloués au changement de série ne doivent pas dépasser 10% du temps de disponibilité des machines).

La mise en œuvre du SMED permet également de lisser la charge, en volume et mix produits, ce qui rend la production plus flexible aux évolutions de la demande client avec des niveaux de stocks intermédiaires de chaque référence plus faibles.

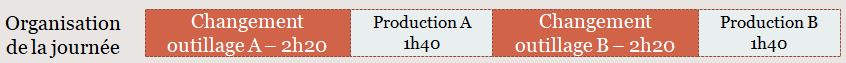

Par exemple, imaginons une usine ouverte 8h par jour et fabricant sur une seule machine 2 produits A et B avec un temps de cycle de 12s, une demande client de 500 unités de chaque produit et un temps de changement de série de 2h20.

L’organisation de la journée de travail est alors la suivante :

Si le temps de changement de série était divisé par deux, la production pourrait être lissé de telle manière que dès la mi-journée la moitié de la production journalière des 2 produits pourrait être mise à disposition du client avec l’organisation suivante :

Ainsi la finalité du SMED n’est pas de récupérer du temps improductif pour produire plus mais bien de fluidifier le flux de production en réduisant les tailles de lot et en nivelant la production en volume et mix produits. Il est, cependant, vrai que lorsque le SMED s’adresse à un goulot de production (voir théorie des contraintes), il pourra également être mis à profit pour gagner en capacité.

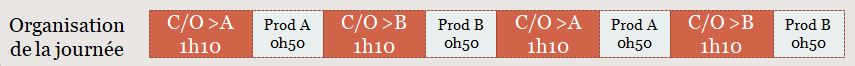

L'analyse de déroulement (AD) ou analyse en profondeur de processus (APP) est une analyse chronologique de processus, plus détaillée qu’une VSM et sur un périmètre plus restreint, visant à identifier de manière exhaustive les différentes étapes de réalisation du processus.

La méthodologie de l’analyse de déroulement peut également être mise en œuvre pour réaliser une analyse de poste de travail : il ne s’agit plus de suivre les étapes d’un processus mais les tâches, dans un ordre chronologique, réalisées par un opérateur pour réaliser une gamme de travail.

L’analyse de déroulement a pour objectif de déterminer et d'améliorer l’efficience du processus actuel en catégorisant chacune des étapes en tâche à valeur ajoutée (VA) ou à non valeur ajoutée (NVA).

L’analyse de déroulement est standardisée par l’utilisation des symboles suivants pour qualifier les étapes constitutives du processus :

Les quatre derniers symboles sont dédiés aux étapes à non valeur ajoutée.

Ces symboles sont utilisés à la fois pour établir le graphique de flux (enchaînement des tâches) et la matrice de déroulement (quantifiant les temps dédiés à chaque étape mais aussi les distances parcourues, les quantités de matière transformées, les poids en jeu et le nombre d’opérateurs impactés).

En fin d’analyse du processus actuel, on définit les paramètres suivants que l’analyse de déroulement vise à améliorer :

· Efficacité du processus = nbr étapes à VA / nbr étapes VA + NVA

· Temps de traversée du processus = ∑ VA + NVA (temps) = LT

· Efficience du processus = ∑ VA (temps) / LT

· Indice de tension du flux = 1 / Efficience

L’amélioration du processus consiste à imaginer les actions à conduire pour simplifier le processus en éliminant les gaspillages qui le polluent. Pour ce faire, chaque étape est analysée afin d’évaluer s’il est pertinent de l’éliminer, de la combiner ou permuter avec une autre étape ou encore de la simplifier.

On construit alors le processus futur avec les symboles ci-dessus et on détermine les ratios d’amélioration des paramètres présentés plus haut.

L’analyse de déroulement peut être complétée par un diagramme Spaghetti afin de visualiser graphiquement les déplacements nécessaires à la réalisation du processus (mouvements de matière et/ou d’opérateurs) : celui-ci pourra servir à imaginer une nouvelle implantation du processus de production participant à la simplification du flux.

Revue de presse : Le LEAN dans L'Usine Nouvelle

Voici quelques articles sur le LEAN relevés dans L'Usine Nouvelle ces 5 dernières années. Ceux-ci illustrent en particulier l'application de la méthode en PME.

Les critiques bottom-up

Les détracteurs du Lean (certains salariés, syndicalistes, médecins du travail, ...) réduisent l’approche développée par Toyota à la formule: « faire plus avec moins ». Ils considèrent ainsi que le Lean conduit inéluctablement:

· à détruire des emplois par élimination des gaspillages (moins de tâches sans plus-value = moins de ressources),

· à intensifier le travail (et l'occurrence de troubles musculo-squelettiques) par augmentation des cadences et par densification des tâches à plus-value,

· à isoler les employés dont l’activité répétitive dépend des autres sans pour autant réellement travailler ensemble et,

· à augmenter le niveau de stress (et l'occurrence de RPS) des employés en réduisant leur travail à la réalisation d’objectifs de production trop ambitieux.

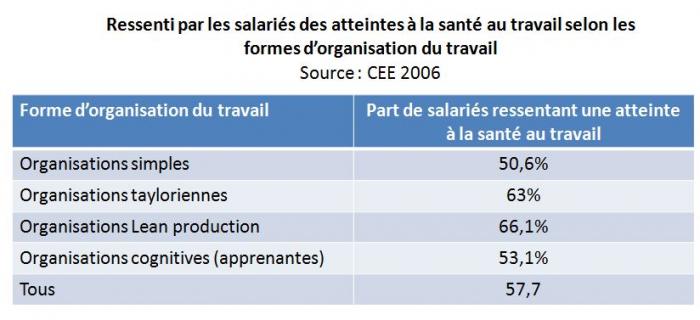

Ces mêmes détracteurs citent souvent une étude de 2006 du Centre d’Etudes de l’Emploi (CEE) sur les organisations et les conditions de travail qui révèle que 66% des salariés issus d’organisations Lean déclarent que leur travail affecte négativement leur santé. Cette proportion est du même ordre de grandeur dans les organisations tayloriennes (63 %) mais significativement plus faible dans les organisations cognitives ou apprenantes (53 %) ou de structure simple (51%).

· les organisations Lean et tayloriennes concentrent principalement des industries de production alors que les organisations cognitives concernent plutôt le domaine tertiaire (banque, assurance, services aux entreprise,…) pour lequel la pénibilité au travail est bien moins importante,

· cette même étude réalisée par le CEE indique également que les organisations Lean sont celles qui offrent aux salariés la meilleure opportunité de discuter de leurs conditions de travail. L’étude indique également que les salariés des organisations Lean, tout comme ceux des organisations cognitives, bénéficient d’activités de formation bien plus importantes que dans les autres formes d’organisation du travail.

Il est souvent reproché au Lean de mettre la production sous tension en tendant les flux pour répondre au Takt Time (demande client), étant entendu que l’on exige des employés de produire plus et plus vite. Ce reproche est tendancieux dans la mesure où le Lean ne vise pas à produire plus mais au juste nécessaire. Il est d’ailleurs fréquent qu’une transformation Lean conduise à réduire l’activité de certains postes de travail afin de limiter la surproduction (et l’alimentation de stocks inutiles). A l’inverse, on peut affirmer que le Lean engendre un travail plus serein dans la mesure où il conduit à réduire les variabilités de toutes natures (client, qualité,…) et à amortir les effets des aléas. Contrairement à ce qui est souvent affirmé, le Lean n’est pas synonyme de « zéro stock », ni même d’absence de marge de manœuvre, deux éléments susceptibles de générer du stress chez les salariés. Le Lean porte en effet dans ses gênes des calculs de marge (exemple: boucle kanban) et vise en premier lieu à ne pas rompre le flux de production.

Il est, en revanche, vrai que le Lean conduit à une intensification du travail dans la mesure où il vise à supprimer les tâches inutiles. Certains regrettent surement les temps d’arrêts imprévus et les déplacements inutiles qu’ils considéraient comme autant de moments de respiration. D’autres, en revanche, les considéraient comme source d'insatisfaction et d'énervement. Rappelons cependant que le Lean n’a pas pour objet de réduire les temps de pause et que l’approche Lean prévoit la prise en compte du bien être au travail, via les études d’ergonomie des postes de travail ou d’optimisation des lignes de production ou encore lors des chantiers 5S.

La densification des opérations de production est, par ailleurs, contrebalancée par la mise en œuvre de l’intelligence collective au sein des organisations Lean: elle se traduit par la participation des salariés, sur leur temps de travail, à des chantiers d’amélioration continue et à des animations à intervalles courts permettant un échange quotidien au sein des équipes de production.

La prise en compte de l’intelligence collective est en effet une évolution majeure par rapport à l’approche tayloro-fordiste: les salariés participent à la définition et à l’amélioration de leur poste de travail, à l’entretien de leur outil de production (auto-maintenance) et sont encouragés à prendre part à la résolution des problèmes ou à l’innovation participative. On est donc loin d’un système de management qui déshumanise les salariés. Au contraire, le Lean offre plutôt un travail gratifiant, centré sur un objectif clairement défini avec un retour clair et immédiat sur le positionnement de chaque salarié dans le flux de production.

Il est également réducteur de voir dans le Lean un appauvrissement du travail, réduit à la réalisation de tâches répétitives. Le Lean encourage la polyvalence et la poly-compétence et, de fait, un travail moins monotone et des gestes moins répétitifs. Par ailleurs, la mise en œuvre d’un flux continu ou tiré encourage l’interdépendance, le partage d’informations et d’objectifs communs: il supprime le fonctionnement en îlots de production, propres au flux poussé.

Les standards, loin d’être des procédures à appliquer machinalement, représentent les bonnes pratiques établies par les salariés eux-mêmes. Ils permettent, en particulier, de prévenir les accidents, de rappeler les consignes de sécurité (port des EPI par exemple) et d’éviter les mauvaises postures.

La chasse aux gaspillages appelée par le Lean conduit à révéler les excès structurels de main d’œuvre. Certains y voient une finalité de réduction des effectifs alors même que le modèle Lean a été conçu pour accompagner la croissance de l’entreprise. Les ressources libérées par le Lean doivent être redéployées pour accroître les parts de marché de l’entreprise, poursuivre et étendre l’amélioration continue, voire réintégrer des services connexes au cœur de métier qui ont été externalisés ou délocalisés dans le passé. Sur ce point, il est intéressant de constater que l'application d'une approche Lean à la ré-internalisation de services externalisés ou délocalisés permet d’aboutir bien souvent à une amélioration significative de la rentabilité et de la qualité de ces services. En effet, les gains sur les coûts de méthode de production font plus que compenser les économies de main d’œuvre que permettent les externalisations ou délocalisations. En ce sens, le Lean peut être considéré comme un levier de la ré-industrialisation.

Contrairement au principe de la production de masse qui vise à investir dans des machines toujours plus lourdes, complexes et automatisées afin de produire toujours plus, plus vite et avec de moins en moins de main d'œuvre, le Lean encourage à un retour à des machines plus simples, en plus grand nombre (une par famille de produit), visant à maintenir un niveau de main d'œuvre direct suffisant pour assurer leur entretien courant et garantir leur disponibilité.

Malheureusement, il est vrai que quelques déploiements dévoyés de la démarche Lean, masquant une restructuration larvée, lui ont causé un fort préjudice et ont conduit certains à le considérer comme un nouveau prétexte de licenciement. Ces pratiques vont à l’encontre des principes de la démarche Lean qui considère que l’investissement dans l’humain est aussi important que le souci du client. Dans cette logique, des personnels qualifiés et d’expérience sont des facteurs de réduction de la variabilité de la production et donc d’enrichissement de l’entreprise.

Les pères fondateurs du Lean (J. Womack et D. Jones) soulignent que « la condition sine qua non de la réussite de toute conversion à la démarche Lean » est de « protéger l'emploi des opérateurs de production qui ne sont plus nécessaires pour effectuer les tâches qui leur incombaient en raison de l'élimination du gaspillage, en les réaffectant à d'autres tâches productives ».

La VSM et la mise en place d'un flux au plus juste

La value stream mapping (VSM ou cartographie du flux de création de la valeur ajoutée) est l’outil fondamental qui sert de socle au déploiement d’une démarche Lean. C’est un outil visuel d’analyse qui permet de détailler :

- les processus de création de la valeur, du point de vue du client, de la demande client à la livraison client,

- les flux associés de matières et d’informations.

LA VSM sert à traquer les gaspillages en identifiant leurs causes ainsi qu’à bâtir le flux « cible » par l’élaboration d’une VSD (value stream design) et d’une feuille de route listant l’ensemble des actions (chantiers Kaizen) à mener, souvent sur plusieurs mois, pour mettre en place un flux au plus juste.

La méthodologie à appliquer est la suivante :

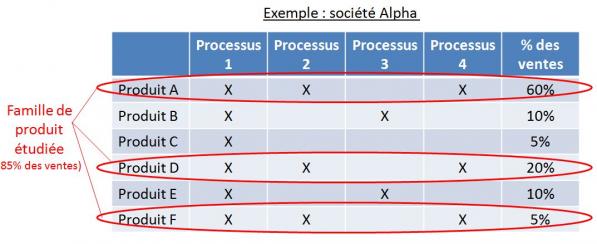

- Identifier la famille de produits faisant l’objet de la VSM, c’est-à-dire le groupe de produits soumis à un traitement semblable (mêmes processus de production ou postes de travail ou mêmes machines de production).

- L’intérêt de travailler sur une famille de produit la plus large possible plutôt que sur chaque produit indépendamment est de conduire une analyse d’optimisation de la chaîne de la valeur la plus exhaustive possible (le risque sinon est d’améliorer la chaîne de la valeur pour un produit au détriment de tous les autres).

- La méthode utilisée pour sélectionner les produits constituant une même famille est l’analyse en composantes principales de la matrice produits/processus parmi les produits ayant le plus grand impact sur les ventes (en valeur). Pour ce faire, une classification selon la méthode ABC pourra être utilisée si besoin.

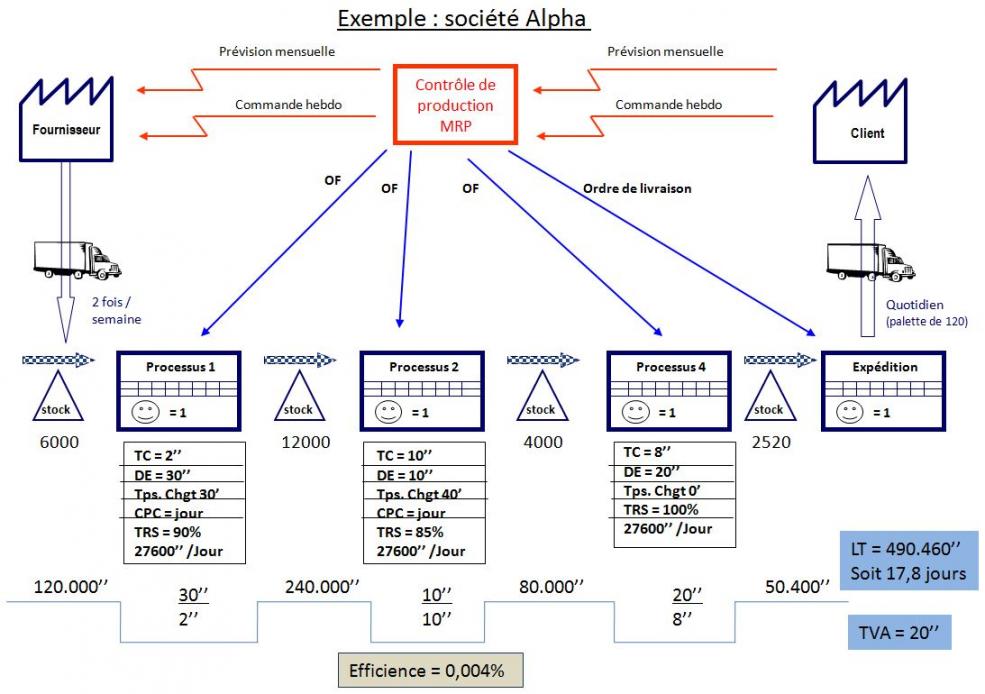

2. Remonter le chemin de fabrication du produit à partir du client jusqu’au fournisseur :

- en identifiant (chronomètre à la main) pour chaque processus (ou poste de travail) mis en œuvre, les temps de cycle (TC), les délais d’exécution (DE) et les temps de traitement créant de la valeur-ajoutée (TVA). Pour ces derniers, une analyse de déroulement de chaque processus pourra être conduite.

- en identifiant les stocks (pour chaque produit de la famille étudiée) en entrée et sortie de chaque processus

- en faisant ressortir les liens entre les flux de matière et les flux d’information.

- Les niveaux de stocks (pour l’ensemble des produits de la famille étudiée) sont transformés en temps de traversée en les multipliant par le Takt time (TT).

TT (Takt Time) = temps requis sur une période / demande client moyenne sur cette même période

A noter que :

- La demande client est moyennée sur une période suffisamment représentative. On peut éventuellement déterminer plusieurs Takt time si la demande est sujette à de fortes fluctuations saisonnières.

- Le temps requis n'inclut pas les périodes d'inactivités organisées (temps de pause ou de repas). On ne s'intéresse pas ici aux temps "perdus" pour la maintenance, le règlage, les non-qualités et les temps de changement de série des équipements

- On note que le TT double lorsque l'usine est organisée en 2 x 8 et triple en 3 x 8

- Le takt time d'un poste amont peut être un multiple du TT d'un poste aval si celui-ci intègre dans sa production plusieurs exemplaires d'un composant produit par le poste amont

- Les temps de processus pris en compte dans la ligne de temps sont les TVA et DE.

- Pour les chaînes de valeurs composées de plusieurs chemins parallèles, le chemin le plus long sera utilisé pour déterminer les temps globaux (temps d’exécution et lead time).

- Les données suivantes seront collectées au niveau de chaque processus :

- Le nombre d’opérateurs dédiés au processus

- Le temps requis, c'est à dire consacré à produire (temps d’ouverture – arrêts programmés)

- Les TC et DE

- Le temps de changement de série et le temps séparant deux changements de série (ou CPC – chaque partie [lot] chaque …)

- Le TRS (taux de rendement synthétique traduisant le taux de disponibilité, de performance et de qualité de l’équipement)

- Tracer le dessin de la VSM (les flux de matières, les flux d’informations et la ligne de temps) et calculer le ratio d’efficience :

-

% Efficience = temps de traitement total (somme des TVA des processus) / lead time (somme des délais d’exécution et des temps de traversée des stocks)

Au sein des organisations qui n’ont pas adoptées le Lean ce rapport est souvent de quelques pourcents seulement. L’objectif de l’approche JAT est de l’améliorer sensiblement (voir Le Lean : quels résultats ?).

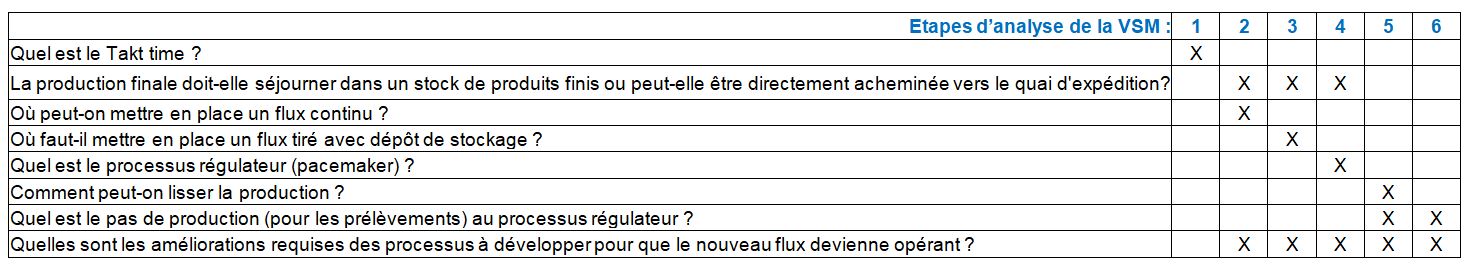

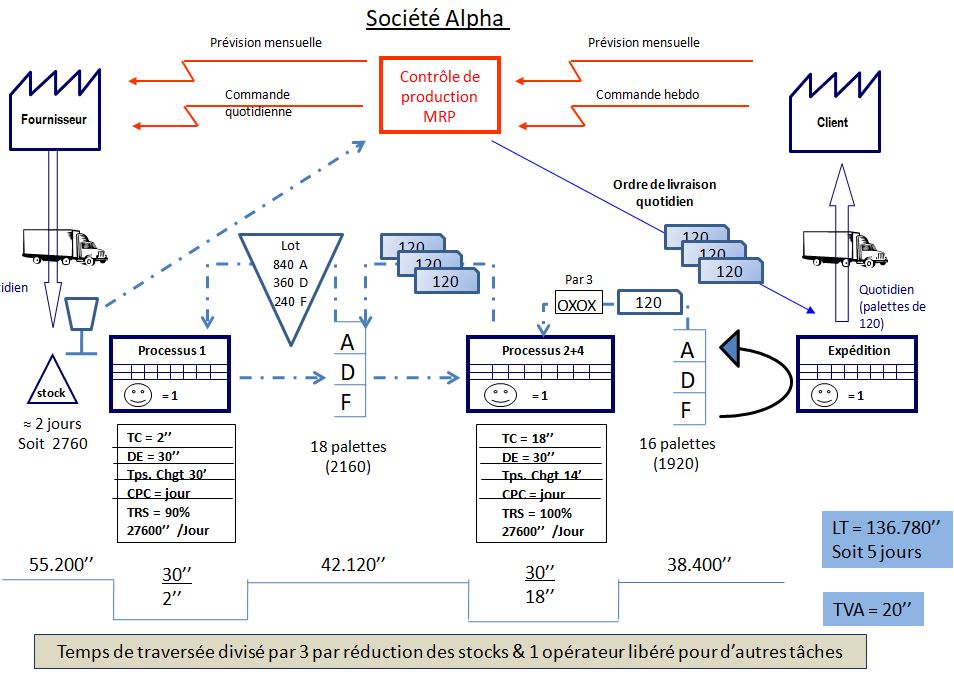

- Conduire une analyse juste-à-temps afin d’établir la chaîne de la valeur cible en respectant le principe suivant : « chaque processus ne produit que ce dont le processus suivant a besoin, au moment où il en a besoin » (cf. « Learning to see » de M. Rother et J. Shook).

La méthode d'analyse permettant de transformer la VSM en VSD se compose de 6 étapes :

- Déterminer le rythme de production répondant au client (takt time)

- Mettre en place un flux continu chaque fois que cela est possible

- Sinon, instaurer un flux tiré

- Piloter la production sur un seul processus, le pacemaker

- Lisser la charge

- Réduire la taille des lots

- Tracer la VSD c’est-à-dire le dessin de l’état futur sur la base des choix réalisés en 3.

Pour établir la cartographie cible, le Lean Enterprise Institute (voir le livre Learning to see) préconise de répondre à 8 questions-guide, dont le lien avec les 6 étapes précédentes est présenté dans le tableau suivant :

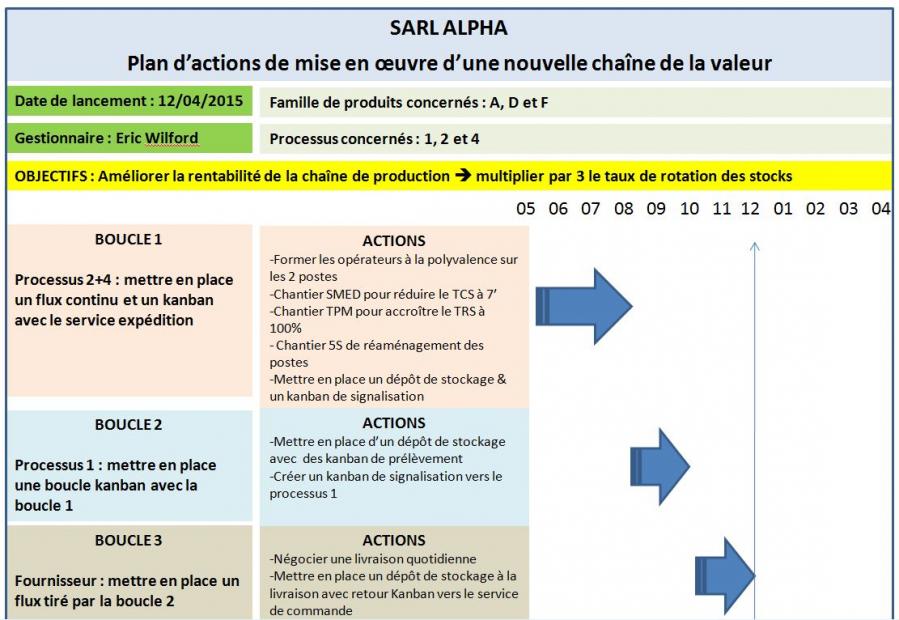

- Etablir le plan d’actions permettant la mise en place de la VSD.

Le Lean et la TOC : quels résultats ?

Même si une démarche complète de transformation Lean 6-Sigma nécessite une période de 2-3 ans, les effets des premiers chantiers sur les performances opérationnelles de l'entreprise peuvent être visibles en quelques mois:

· réduction des délais (en particulier des temps de traversée du cycle de production) s'accompagnant d'une amélioration de la tenue des échéances de livraison (OTD ↗),

· réduction des non-conformités et donc une amélioration de la tenue des objectifs « qualité » (OQD ↗, litiges ↘, taux de rebuts ↘),

· réduction des coûts (productivité ↗, stocks ↘, surfaces ↘, réaffectations de main d'œuvre) sans contraction de la capacité,

· amélioration de la sécurité (taux d'accidents↘).

Les gains constatés (en %) sur les 3 premiers critères sont régulièrement à deux chiffres.

J. Morgan et J. Liker, auteurs de l'ouvrage de référence « The Toyota Product Development System », estiment qu'une entreprise n'ayant pas déployé le Lean consacre moins de 20% à apporter de la valeur ajoutée alors que le ratio est de 80% pour une entreprise mature en Lean: le potentiel d'amélioration ou gain de productivité est donc de 400% lorsqu'on se lance dans une démarche Lean!

Les fondateurs du mouvement Lean, James Womack et Dan Jones apportent, dans leur second ouvrage « Lean Thinking », un retour d'expérience sur les divers déploiement Lean qu'ils ont pu observer dans le monde: « Après des années de benchmarking et d'observations d'entreprises partout dans le monde, nous avons développé quelques règles simples: la transformation d'un système de production classique (par lot) en système à flux continu dans lequel le client tire effectivement la production multipliera la productivité de la main d'œuvre par deux tout en réduisant les délais de fabrication et les stocks de 90%. [...] le taux de rebuts sera généralement divisé par deux, tout comme les accidents du travail. »

Au delà de ces résultats quantifiables, le déploiement Lean permet d’apaiser la production grâce à la mise en œuvre de flux tirés lissés (et les dépôts de stockage associés) qui agissent comme autant:

· d'amortisseurs vis-à-vis des variations de la demande et,

· de relais d'informations de processus en processus sur la consommation réelle de produits finis et intermédiaires.

L'approche juste-à-temps visant à ne produire que ce dont chaque poste aval a besoin, au moment où il en a besoin, permet d'éviter de produire des pièces inutiles et de manquer de pièces nécessaires à la production. L'entreprise évite de passer continuellement en mode « pompiers » avec les travers qui l'accompagnent: mise en cause permanente de la planification, heures supplémentaires, tensions, ...

Même si la démarche Lean 6-sigma est fondamentalement tournée vers l’amélioration des performances opérationnelles (délais, qualité,…), elle a également un impact positif sur les indicateurs financiers de l’entreprise:

Ø Chiffre d’affaires: la création de valeur au profit du client, la contraction et sécurisation des délais ainsi que l’amélioration de la qualité « produits » sont de nature à créer un avantage concurrentiel susceptible de permettre à l’entreprise de gagner des parts de marché et donc d’accroître son chiffres d’affaires. Il faut garder à l’esprit que la démarche Lean a été développée par Toyota pour accompagner la croissance de l’entreprise. Ainsi, les gains de productivité permettent d’allouer les ressources libérées (RH et équipements) au développement et à la production de nouveaux produits.

Un déploiement Lean s’accompagne d’une amélioration sensible du taux de rotation des stocks par action positive combinée sur le dénominateur (valorisation du stock moyen annuel ↘) et sur le numérateur (chiffre d’affaires ↗) composant ce ratio. Celui-ci est un indicateur particulièrement pertinent de la maturité Lean d'une entreprise. Une récente étude (Demeter & Matysuz), publiée en 2011 dans l' « International Journal of Production Economics », et menée sur un panel de 610 entreprises réparties dans le monde, montre une amélioration systématique du taux de rotation des stocks des entreprises converties au Lean par rapport aux entreprises traditionnelles.

Ø Résultat: la chasse aux gaspillages, l’amélioration de la qualité (diminution du taux de rebuts et de retours client) ainsi que la réduction des coûts de maintenance par application de la TPM10 permettent de réduire les couts d’exploitation. Associée à l’augmentation du chiffre d’affaires à iso-ressources (sur la base des gains de productivité permis par l’accélération des flux), cette réduction des coûts d’exploitation engendre une amélioration du résultat de l’entreprise.

Notons que la combinaison du Lean avec la théorie des contraintes permet de focaliser les efforts Lean sur les éléments de la chaîne qui auront l'impact le plus fort sur le Throughput (produit des ventes). C'est ainsi que TOC et Lean sont des booster du résultat opérationnel de l'entreprise.

Ø Besoin en fonds de roulement: la mise en place du juste-à-temps par le déploiement d’un flux au plus juste et la réduction des tailles de lot permet une réduction drastique des stocks et donc de « l’argent immobilisé ». D’autre part, l’accélération des flux permet de réduire le délai entre la commande client et la livraison ce qui permet de réduire les délais de facturation. Enfin, les efforts « qualité » (pilier JIDOKA et 6-sigma) permettent de réduire les retours client et les reports de paiement qui les accompagnent. Ainsi, la démarche Lean agit comme un véritable levier du cash management (réduction des tensions sur la trésorerie) par sa capacité à réduire le besoin en fonds de roulement et à raccourcir les délais qui séparent les commandes de la facturation.

A contrario, le Lean a tendance à avoir un impact négatif sur l'actif (ce que possède l'entreprise) par son effet de réduction des stocks, ce qui pourrait être vu, à tort, comme un appauvrissement de l'entreprise. Ce serait une vision purement comptable qui ne prendrait pas en compte le fait que le stock a été transformé en chiffre d’affaires et en bénéfices.

Ø Investissement: le Lean conduit à une meilleure utilisation du capital par rationalisation des surfaces (implantations en U, 5S, réduction des stocks) et des équipements (TPM, SMED, …). Dans bien des cas, les gains de productivité permettent une augmentation du chiffre d’affaires sans recourir à de nouveaux investissements.

Ainsi le Lean agit positivement sur chacun des facteurs qui participent au taux de profit de l’entreprise:

ROI (retour sur investissement) = Résultat / (Investissement + ΔBFR)

Au-delà des performances opérationnelles et financières, le Lean agit comme catalyseur de la transformation de l’entreprise en « organisation apprenante » qui convertit chaque difficulté en opportunité de progrès et qui permet à tous de participer à l’amélioration continue, en route vers l’excellence.

Le pilotage de la performance est le moyen d'assurer la pérennité des actions Lean (développées grâce aux démarches JAT et JIDOKA) et d'animer la dynamique de l'amélioration continue.

Lorsque le pilotage de la performance est installé durablement sur l'ensemble des secteurs de l'entreprise, il devient un véritable système de management au même titre que le SMQ (système de management de la qualité - norme ISO 9001) ou le SME (système de management de la protection de l'environnement - norme ISO 14001).

Il s'appuie en premier lieu sur des indicateurs physiques de la performance (IPP) permettant, à la fois :

- de mesurer la progression Lean de l'entreprise suivant des critères de sécurité, qualité, délai et coûts (S,Q,D,C),

- de contrôler la stabilité des performances du flux au plus juste mis en place grâce au pilier JAT. En effet, l'équilibrage du fux a été bâti sur des hypothèses (voir : VSM et mise en place d'un flux au plus juste - Partie 2) de temps de cycle, de niveaux de stock de fonctionnement et de sécurité, de temps de changement de série, de TRS, d'heures de production en fonction du nombre d'opérateurs affectés aux cellules qu'il est nécessaire de contrôler régulièrement voire d'adapter en fonction de l'évolution de la demande client (Takt time et mixte produits),

- de prendre des mesures correctives immédiates en cas d'évolution défavorable de ces indicateurs.

Ces indicateurs doivent être simples, concrets et directement liés à la performance (du processus) de l'unité opérationnelle à laquelle ils sont attachés. Ils sont donc rarement agrégés, financiers ou issus de la comptabilité analytique. Ils peuvent évoluer en fonction de la dimension sur laquelle l'effort Lean est porté ou avant que le fait de mesurer une même performance à long terme ne commence à produire des effets pervers (le "management by numbers" décrié par E. Deming).

Afin de partager l'information avec ceux qui créent la valeur ajoutée, la démarche Lean préconise de rapprocher les indicateurs du terrain par la mise en oeuvre d'un management visuel, au plus près des équipes. Celui-ci s'accompagne de graphiques, de visuels simples (rouge/vert, content/pas content), de relevés à la main ou encore de signaux lumineux qui permettent aux opérateurs de production de comprendre l'activité dans son ensemble et de savoir où ils se situent dans le flux.

Il s'agit également de rapprocher les flux d'informations des flux physiques : les niveaux critiques de stock pourront ainsi être directement indiqués par un trait rouge sur un mur !

Le pilotage de la performance passe également par un dialogue régulier et concis à tous les niveaux hiérarchiques de l'entreprise, appelé animations à intervalles courts (AIC) ou supervision active. Celle-ci prend appui sur les indicateurs S,Q,D,C et permet une information :

- du manager vers les subordonnés visant à rappeler ce qui fait la valeur du produit d'un point de vue du client

- des subordonnés vers le manager détaillant les problèmes opérationnels rencontrés.

Les AIC permettent aux diverses parties de s'approprier les actions à mettre en oeuvre pour assurer la performance au quotidien et régler les dysfonctionnements de manière systématique et au plus tôt. Il s'agit donc de rendre les problèmes visibles et de les traiter partant du principe que les problèmes sont une opportunité d'amélioration.

Les progrès réalisés grâce à la démarche d'amélioration continue Lean sont capitalisés par la mise en place de standards. Ceux-ci doivent être simples, visuels si possibles et accessibles aux équipes qui ont à les mettre en oeuvre. La pérennité des résultats engrangés et le maintien de la performance atteinte n'est possible qu'à ce prix.

Le pilier JIDOKA est le volet "qualité" de la démarche Lean qui vise le "Zéro défaut". Il s'agit non seulement de ne pas exporter de non conformités vers les clients mais également de réduire les variabilités des processus internes de production. Le but recherché est une production "bon du premier coup".

L'approche qualité au début du XXème siècle (modèles taylorien et fordien - cf. une mise en perspective historique du Lean) était réduite à un contrôle de conformité des produits en fin de chaîne de production. Constatant les coûts importants (en ressources humaines et en rebuts) résultant d'une telle approche, le Toyota Production System (TPS) a développé une approche préventive de la qualité avec la mise en place, dans un premier temps, des cercles de la qualité (1960). La qualité a alors évolué vers le concept de la maîtrise totale de la qualité (TQC - total quality control) et enfin vers le management par la qualité totale (TQM).

L'approche JIDOKA du Lean s'appuie sur de nombreux outils de la TQM et comporte 2 axes fondamentaux :

- régler les problèmes qualité au plus tôt

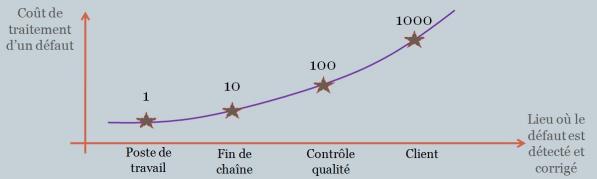

Le principe général est de ne pas laisser se propager les non conformités le long de la chaîne de production constatant que leur résolution est d'autant plus coûteuse qu'elle intervient tardivement après leur occurrence.

Le système Andon consiste à déclencher automatiquement (on parle d'autonomation) ou par action d'un opérateur un signal lumineux ou sonore dès qu'une non conformité est constatée sur la chaîne, quitte à l'arrêter afin que la maîtrise mette en oeuvre la contre-mesure qui permettra de résoudre le problème qualité sous-jacent.

Pour ce faire, diverses méthodes de résolution de problème pourront être mises en oeuvre : QRQC, QQOQCP, 5P, 5M.

La mesure de la performance de l'entreprise dans ce domaine pourra s'appuyer sur une matrice d'auto-qualité afin de quantifier la proportion de non conformités internes résolues dans la phase de production où elles ont été générées (on parle de diagonalisation de la matrice).

- prévenir voire supprimer la non-qualité à la source

Il s'agit de mettre en place des mesures de réduction du risque d'occurrence de non-qualités qui peuvent aller du développement de standards ou de la formation par point spécifique (one point lesson) à l'établissement d'AMDEC (produit, processus, ou moyen de production) en passant par le développement de systèmes anti-erreur / détrompeurs (Poka Yoke). La méthode 5S, dont l'objectif est d'abord d'améliorer la performance du poste de travail participe également à l'amélioration de la qualité.

La TPM (Total Productive Maintenance) a été développée afin d'améliorer la fiabilité et la performance des moyens de production ainsi que la qualité des produits en sortie de machines. L'indicateur phare de la TPM, le taux de rendement synthétique (TRS) s'appuie d'ailleurs sur un taux intermédiaire de qualité.

A noter que l'approche 6 sigma, en particulier la mise en oeuvre de cartes de contrôle, s'inscrit pleinement dans la logique JIDOKA.

Les premiers principes du pilier Juste-à-temps (ou Just-in-Time) ont été développés par Taïchi Ohno dès les années 1950 et sont au cœur du « Toyota Production System » qui a donné naissance quelques décennies plus tard au Lean (voir Une mise en perspective historique du Lean).

Le JAT a pour finalité d’éliminer les étapes qui prennent du temps sans créer de valeur afin d’enchaîner les étapes qui en créent dans un flux continu, tiré par la demande client. Il permet donc d’accélérer le flux le long de la chaîne de la valeur, c'est à dire réduire le temps de traversée (lead time) entre le point d'entrée de la matière dans l'entreprise et le point de sortie des produits.

Le flux JAT ne fonctionne que si les points d’accumulation de produits intermédiaires (qui augmentent les temps de traversée) sont annihilés, ou au moins réduits. L’approche JAT s’attache donc à réduire les stocks qui sont générées dans les organisations classiques organisée en lots et files d’attente. Pour ce faire :

- les temps de changement de série doivent être significativement réduits,

- la production doit lissée afin d’offrir des temps réduits de remise à disposition des produits intermédiaires consommés,

- la fréquence des acheminements de matières et pièces à l'entrée de l'usine et aux postes de travail doit être accrue (par la mise en place d'une tournée du laitier, par exemple)

- les capacités doivent pouvoir être facilement adaptées pour pouvoir répondre aux variabilités de la demande client.

Cette recherche incessante de réduction des stocks permet non seulement de raccourcir les temps de traversée mais également de rendre visible les causes racines des problèmes qui touchent à la fluidité du flux et à la qualité des produits (cf. pilier JIDOKA) que les stocks dissimulent.

Le JAT s'appuie sur 2 principes essentiels :

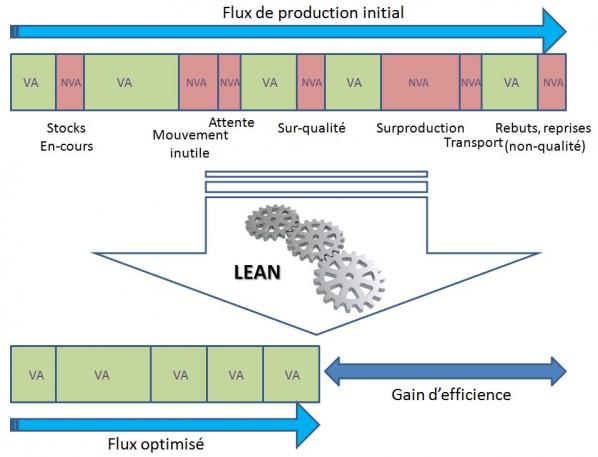

- la suppression des gaspillages (ou muda)

Une entreprise met en oeuvre des processus de production composés de tâches à valeur ajoutée (VA) et de tâches à non-valeur ajoutée (NVA). Il s'agit ici d'identifier ces NVA (attentes, transports, mouvements inutiles, en-cours, ...) et de les réduire voire de les supprimer afin d'augmenter l'efficience de la production.

Dans la majorité des productions "traditionnelles", il apparait que le ratio VA / (VA+NVA) est de quelques pourcents (presque toujours < 10%) ce qui laisse imaginer les gains qu'une démarche Lean permetd'engranger !

- la mise en place d'un flux au plus juste

Dans un monde où l'offre est supérieure à la demande, le danger le plus important pour l'entreprise est la surproduction (et tous les effets néfastes induits tels que les frais de stockage, de manipulation et de gestion de ces stocks). Le Lean, comme la théorie des contraintes vise à aligner la production sur la demande du marché en passant d'une logique de flux poussé (caractérisé par une production déconnectée de la consommation réelle en aval) à une logique de flux au plus juste tel que chaque poste ne produise que ce dont le prochain poste a besoin lorsqu'il en a besoin. Pour ce faire :

- la commande impulse le lancement de la production en un point unique, appelé le pacemaker

- le rythme de la production est aligné sur la pulsation imprimée par le client (takt time)

La mise en oeuvre d'une logique Juste-à-temps nécessite de connaître et maîtriser la chaîne de la valeur le long du flux de production. Cela pourra être réalisé par la mise en oeuvre :

- d'une value stream mapping (VSM), éventuellement complétée d'une analyse de déroulement et d'un diagramme Spaghetti

- d'un diagramme de flux pour les processus de nature transactionnelle (dans les services, par exemple).

Cette analyse permettra un premier diagnostic Lean en identifiant les sources de NVA et permettra d'imaginer le flux cible orienté en priorité en flux continu ("one piece flow") ou en flux tiré, lorsqu'il n'est pas possible de mettre en oeuvre un flux continu . Divers chantiers Lean (ou percées Kaizen) pourront alors être lancés afin de :

- supprimer les gaspillages et clarifier les flux : 5S, TPM (automaintenance et amélioration des TRS pour les processus de production orientés "machine")

- mettre en oeuvre un flux au plus juste : one piece flow, kanban, FIFO

- réduire les en-cours et les stocks : SMED, approvisionnement bord de ligne

- équilibrer les flux et la production multi-produits : Polyvalence/Polycompétences, lignes en U, Heijunka

Les divers dysfonctionnements de la production pourront être réglés par l'application de méthodes de résolution de problème : QQOQCP, 5P, 5M, Pareto, QRQC.

A noter que la méthode DBR issue de la théorie des contraintes s'inscrit pleinement dans la logique du juste-à-temps.

En fonction de la nature des flux mis en oeuvre, spécifiques à chaque activité, l'approche JAT pourra être adaptée. En particulier, on distinguera :

- les flux à prépondérance déterministe tels que les processus de production pure (lignes de production), et,

- les flux à prépondérance stochastique tels que les processus de maintenance curative, de R&D, de hotlines ou d'urgence par exemple (voir théorie des files d'attente - formule d'Allen-Cuneen)

Le lean, à l'opposé d'une mode managériale, est un système de management qui prend appui sur le modèle du "Toyota Production System" (TPS) développé par Taiichi Ohno dans les années 1970 et théorisé par le M.I.T. en 1990 ("The machine that changed the World" - James Womack).

(voir une mise en perspective historique du lean et de la théorie des contraintes)

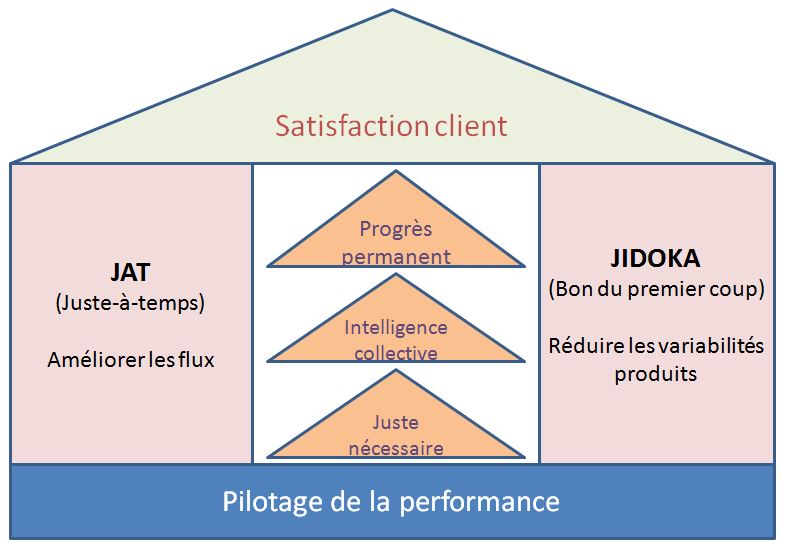

La finalité du Lean, également appelé "gestion au plus juste" par J. Womack & D. Jones (cf. livre "Lean Thinking") est de maximiser la valeur ajoutée pour le client en consommant le juste nécessaire de ressources. Ses principes sont :

- Le juste nécessaire : se centrer sur ce qui fait la valeur du point de vue client, supprimer les gaspillages (surproduction, surqualité, stocks, défauts, en-cours, attentes, transports, déplacements et mouvements inutiles, ...) et organiser un flux continu de la chaîne de la valeur tiré par le client,

- L’intelligence collective : développer l’innovation participative et permettre à tous les acteurs de l’entreprise de participer aux processus d'amélioration

- Le progrès permanent : mettre en place un processus d’amélioration continue (traiter les dysfonctionnements de manière systématique et au plus tôt) visant à transformer l'entreprise en "organisation apprenante".

Une entreprise apprenante est une entreprise qui sait capitaliser (développement de standards), apprendre de ses erreurs (traiter les dysfonctionnements) et rendre accessible l'information pertinente (déploiement d'indicateurs & management visuel).

Le déploiement du Lean comprend 3 leviers principaux :

- Les flux : c’est le pilier JAT (juste-à-temps)

- Les produits : c’est le pilier JIDOKA (bon du premier coup)

- Le pilotage de la performance, garant de la pérennité des gains réalisés.

et 5 idées-forces (voir le livre Lean Thinking - J. Womack et D. Jones) :

- Identifier la valeur de chaque produit, du point de vue client

- Identifier la chaîne de la valeur de chaque produit

- Etablir un flux continu

- Laisser le client tirer la valeur

- Viser la perfection

Cette approche du Lean, qui est une pratique bien plus qu'une théorie, est souvent représentée par la « maison Toyota » qui en donne une compréhension synthétique.

La mise en oeuvre du Lean est continue et permanente : elle repose sur le principe de l'amélioration continue (ou Kaizen) mais peut également prendre la forme de percées Kaizen, sur quelques jours, afin de franchir des étapes ciblées de progression, calées grâce à l'élaboration de standards. Ceux-ci permettent de capitaliser le savoir-faire, éliminent la variabilité et la non qualité et sont à la source de la mesure de la performance Lean.

A l'origine, la démarche Lean ciblait uniquement le domaine de la production (Lean manufacturing) : elle s'est initialement développée dans le secteur "automobile", puis s'est étendue aux secteurs "aéronautique" et "pharmaceutique" avant une diffusion beaucoup plus large. Elle concerne, aujourd'hui, les processus administratifs (Lean Office), l'ingénierie (Lean Engeneering et Lean Conception), les achats (Lean Purchasing) mais aussi les technologies de l'information (Lean IT) ou encore le démarrage d'une nouvelle activité économique (Lean Startup) et prend maintenant l'appellation plus générale de Lean Management.

Le déploiement d'une démarche Lean permet d'obtenir en 2 à 3 ans des résultats opérationnels tangibles particulièrement remarquables, détaillés dans le billet "le Lean : quels résultats ?".