Gestion de production

Parce qu'une bonne maîtrise de la gestion de production est fondamentale avant d'entamer toute démarche d'amélioration des performances, nous avons rassemblé dans cette section du Blog de BLUE LEAN CONSULTING quelques billets sur des principes essentiels à connaître :

- la matrice produit procédé

- la théorie des files d'attente

- la loi de Little

- la formule de Wilson et la taille du lot économique

- la gestion de production selon la théorie des contraintes

- L'effet coup de fouet

- Les principaux symptômes d'une production sans Lean

- La courbe d'apprentissage ou Courbe de Wright

- Le taux de rendement synthétique (TRS)

- DDMRP : une méthode d'ordonnancement de la production tirée par la demande

- Vocabulaire anglais utilisé en production (lean)

DDMRP : une méthode d’ordonnancement de la production tirée par la demande

Introduction

Le DDMRP, Demand Driven MRP ou « MRP piloté par la demande », est un outil d’ordonnancement de la production, qui a été détaillé en 2011 dans le livre « Orilcky’s Material Requirement Planning » écrit par Carol PTAK et Chad SMITH.

Le DDMRP a pour particularité de réhabiliter la notion de stocks, comme moyen permettant de dissocier la production de la demande.

Le DDMRP acte des défauts inhérents au modèle MRP : en effet, celui-ci a tendance à générer de nombreux stocks inutiles et donc des coûts importants. Cela résulte du fait que le MRP s’appuie sur une prévision plus ou moins juste de la demande (on estime que les meilleures entreprises atteignent une qualité de prévision de 75 à 80% par article par mois – autrement dit, qu’elles se trompent de 20 à 25% !) pour produire en « flux poussé » (accumulation de stock). Le MRP a également du mal à tenir compte des aléas de production, ainsi que de la variabilité des processus et de la demande.

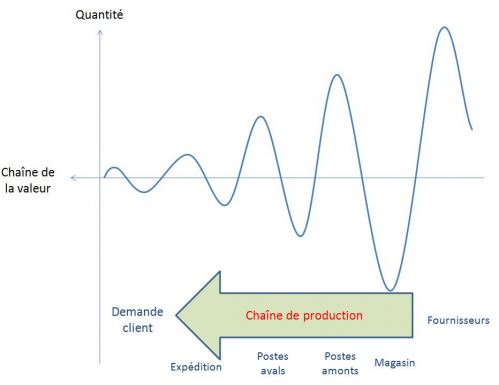

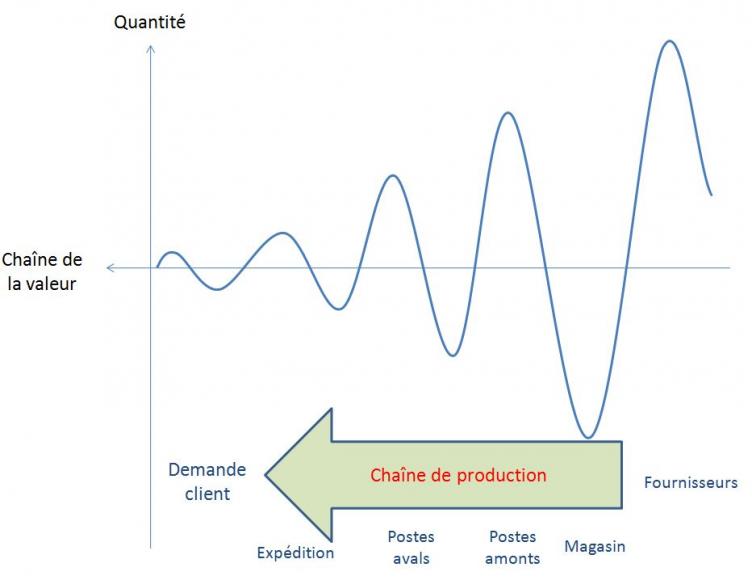

Ainsi, le modèle MRP conduit à une répartition générale des articles dans l’usine oscillant entre « trop peu » et « trop », en fonction des variations de la demande. L’effet « coup de fouet » est un parfait exemple de cette oscillation, d’autant plus importante que l’on remonte vers l’amont de la Supply Chain, en réaction à une simple variation de la demande.

C’est en réaction à ces défauts que les démarches Lean, 6 sigma et théorie des contraintes se sont développées, avec pour point commun « une vision flux » de la production, suggérant d’abandonner le MRP pour l’ordonnancement quotidien de la production.

Le DDMRP combine ainsi ces trois méthodologies et les réconcilie avec le modèle MRP.

1) Le principe DDMRP

Le DDMRP vise à comprimer les cycles pour répondre à la demande client tout en absorbant les variabilités (aléas, variations de la demande) par la mise en place de buffers. Il a pour conséquence de tirer le flux de production de l’aval vers l’amont.

C’est un processus en 5 étapes.

1-Positionner les buffers

2-Dimensionner les buffers

3-Ajuster dynamiquement les buffers

4-Planifier les réapprovisionnements à partir de la demande réelle

5-Exécuter les ordres avec l'appui d’alertes paramétrées

Le MRP n’est cependant pas abandonné : en effet le processus, PIC/PDP reste valable pour prévoir le niveau des ressources. L’ordonnancement de la production suivant le DDMRP ne concerne que les articles aux points de commande stratégiques de la Supply Chain, les autres restants déterminés par la méthode classique MRP

Les approches Lean ou 6 sigma, ne sont pas non plus remises en cause par le DDMRP et restent totalement nécessaires à l’amélioration continue car, comme le montrent les règles de dimensionnement des buffers, ces derniers sont directement liés au délai de réapprovisionnement de fabrication et à la variabilité des processus. Donc plus on tend à les réduire, plus les buffers, et donc le stock moyen, sera faible.

2) Les 5 étapes DDMRP

2.1- Positionner les buffers

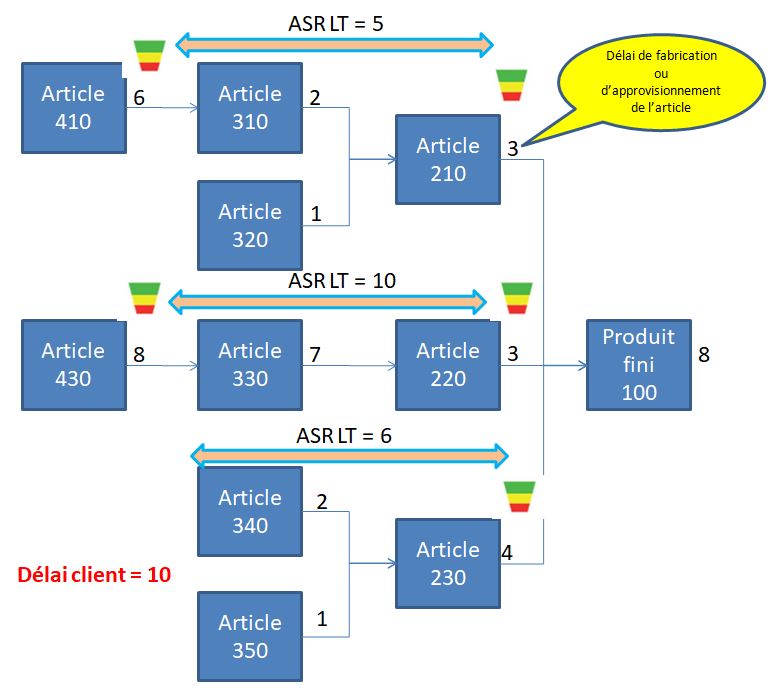

On commence par identifier les « points de commande » stratégiques qui ne permettent pas d’atteindre le cycle demandé par le marché et y positionner des buffers (ce sont finalement des stocks « virtuels ») qui vont raccourcir le cycle apparent et absorber la variabilité.

Ces buffers sont positionnés sur l’ensemble de la chaîne de production, de l’entrée matière à la livraison client. On les symbolise par le sigle suivant :

L’objectif est de découpler les étapes de production (ou boucles découplées) pour fiabiliser le flux.

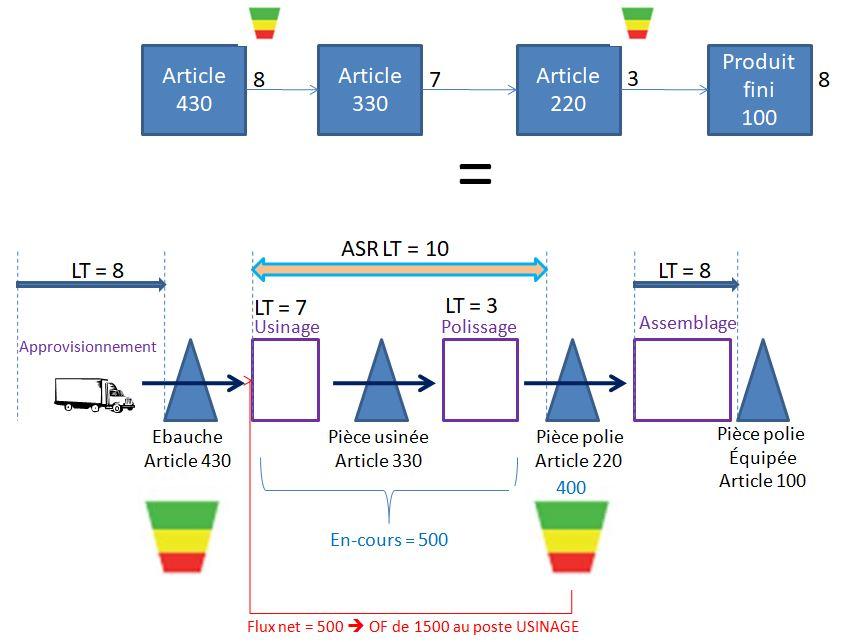

Le « cycle découplé », pour chaque boucle découplée, correspond à la plus longue chaîne non protégée de la gamme permettant de satisfaire les besoins du marché (une fois les buffers mis en place). Il est caractérisé par un Lead Time correspondant au temps de traversée le plus long dans la nomenclature entre 2 points de découplage : on l’appelle l’ASR Lead Time (pour actively synchronized replenishment LT) ou DRAS en français.

Exemple : voici les buffers à positionner dans la nomenclature de production suivante avec une contrainte de délai de livraison client de 10 jours

Voici les principaux critères pour sélectionner les points de commandes stratégiques où il est nécessaire de placer un buffer :

- Le délai de livraison exigé par le client ou imposé par le marché,

- La variabilité de la demande ou de la Supply Chain,

- La flexibilité des stocks,

- La structure de la Supply Chain (risque fournisseur par exemple),

- La protection des « goulots » (voir gestion de production selon la méthode DBR).

2.2- Dimensionner les buffers

Les buffers sont calculés en fonction de la consommation moyenne journalière (CMJ ou ADU = average daily usage - la CMJ est généralement calculé sur la base d'un historique des consommations sur un horizon de 6 mois), du temps cycle découplé de la boucle en amont du buffer (ASR LT) et de la variabilité (sur les délais ainsi que sur la demande).

Ils sont constitués de 3 zones. Le buffer total correspond à la somme de ces 3 zones. Nous retrouvons en commençant par la base du buffer :

- La zone ROUGE

Elle correspond au stock de sécurité et est dimensionnée comme suit :

Lead Time de la boucle (cycle découplé) x demande/consommation moyenne x facteur Lead Time

x (1 + facteur de variabilité volume)

Au sein de la zone rouge, on distingue une zone rouge de base qui correspond à la première partie de la formule (variabilité délai) sans multiplication par « (1 + facteur de variabilité volume) ». Cette seconde partie est appelée la zone rouge de sécurité : elle correspond à la sécurité à apporter pour cause de variabilité de la demande (risque externe).

> On retrouve dans cette formule la loi de Little : la zone rouge de base correspond ainsi à une fraction (% = facteur de Lead Time) de la quantité d’en-cours nécessaire au sein de la boucle pour tenir le débit journalier.

> Facteur Lead Time (ou facteur de délai de 0,2 à 0,7) : plus le cycle est court, plus le facteur de cycle Lead Time doit être grand : en effet, si le cycle découplé est très court, il faut beaucoup plus le protéger des petits aléas susceptibles d’avoir un impact relativement important sur le délai de commande.

> Facteur de variabilité en volume (de 0,2 à 0,75) : la variabilité en volume est relative à l’environnement de chaque production. Afin de l’appréhender pour chaque article relativement aux autres articles, il suffit de classer (diagramme de Pareto) tous les articles en fonction de leur CoV (coefficient de variabilité), i.e. le ratio écart-type de consommation / CMJ. Plus le CoV est élevé, plus le facteur de variabilité doit être important.

> Attention : le Lead Time de la boucle correspond bien au temps de traversée de la boucle (et non pas au temps de cycle du poste amont … même si dans certains cas, cela peut correspondre à la même valeur !).

.

- La zone JAUNE

Cette zone correspond à la quantité minimum prévue par la loi de Little pour tenir le temps de cycle en consommation « habituelle » augmentée de la marge pour variabilité et des aléas de délais (la zone rouge)

Elle est calculée comme suit :

Lead Time de la boucle (cycle découplé) x demande/consommation moyenne

- la zone VERTE

Il s’agit de la zone de production « normale » puisque dans cette zone on est au dessus de la quantité fixée par la loi de Little augmentée de la marge pour variabilité et aléas de délais (zone rouge + jaune).

On fixe une limite supérieure à la zone verte afin de garder une maîtrise du niveau de stock (le juste nécessaire).

Elle correspond au maximum entre les 2 valeurs suivantes :

· Lead Time de la boucle (cycle découplé) x Facteur Lead Time x demande/consommation moyenne

· Quantité minimale d’un ordre (MoQ / taille de lot)

Nota : Si la fréquence de passation de commande auprès du fournisseur est imposée (ex : commande 1 fois par semaine) et que celle-ci conduit à un en-cours théorique (pour notre exemple : 7 jours x CMJ) supérieur à la quantité calculée précédemment, c’est celle-ci qui sera retenue pour la zone verte.

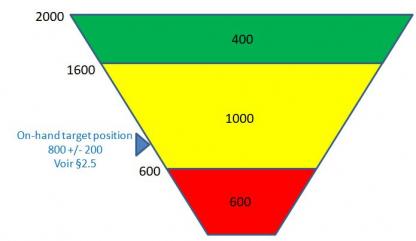

On représente alors le buffer par un bar-chart intégrant les différentes zones définies au dessus.

Dans les calculs précédents, on veillera à convertir les Lead Time en jours (si les consommations moyennes sont bien des consommations journalières).

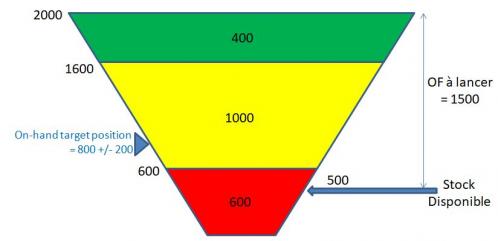

Exemple : Considérons l'artcile 220 dans la nomenclature présentée au §2.1avec les données suivantes :

- CMJ = 100 pièces / jour

- Taille de lot = 100

- Facteur de LT = 40%

- Facteur de variabilité de la demande = 50%

Compte tenu d'un ASR LT de 10 jours, le buffer DDMRP est alors défini comme suit (avec une zone rouge que l'on peut scinder en une zone rouge base de 400 pièces et une zone rouge de sécurité de 200 pièces) :

2.3- Ajuster dynamiquement les buffers

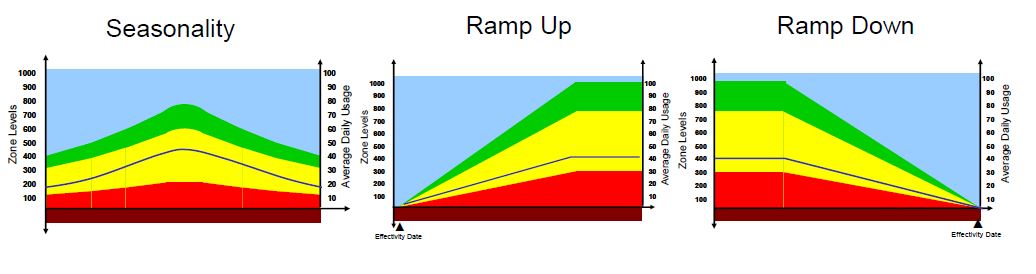

Il s’agit d’intégrer certains phénomènes temporels liés à l’activité de l’entreprise. On distingue plusieurs causes d’ajustements dynamiques :

· la saisonnalité,

· les promotions,

· les contraintes de capacités, et,

· les phases de lancement/obsolescence.

Pour ce faire, on affecte un coefficient d’ajustement à la consommation moyenne journalière.

Voici quelques exemples d’ajustements tirés d’une présentation de C. Ptak :

2.4- Planifier les réapprovisionnements à partir de la demande réelle

Le principe est de relancer l’approvisionnement dès que le « stock disponible » sort de la zone verte vers la zone jaune ou rouge : on planifiera alors un ordre de fabrication (en amont de la boucle correspondant au cycle découplé) permettant ainsi de revenir dans la zone verte.

La comparaison du stock disponible à l’échelle des buffers rouge/jaune/vert est réalisée quotidiennement et à chaque point de commande.

Le stock disponible est obtenu grâce à l’équation du flux disponible suivante :

Stock disponible (ou flux net) =

Stock réel disponible au buffer + En-cours de la boucle – Demande client qualifiée

- L’en-cours de la boucle correspond donc aux ordres de fabrications déjà lancés, et,

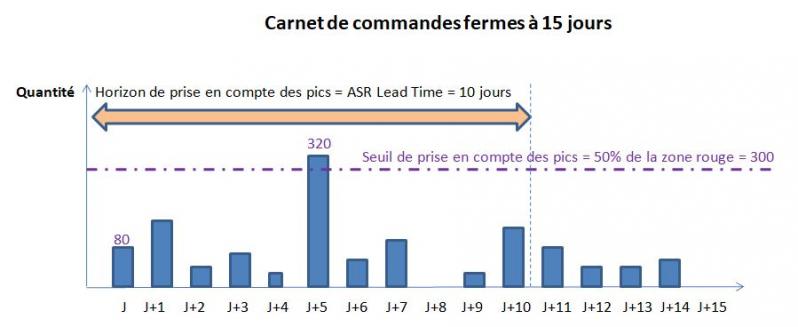

- La demande qualifiée correspond aux commandes fermes du jour + les pics. Les « pics » en langage « DDMRP » correspondent aux commandes fermes à venir ayant une quantité supérieure à la moitié de la zone rouge à l’intérieur du cycle découplé (ASR Lead Time).

On compare le résultat de l’équation de flux à l’échelle des buffers :

- Dans la zone Verte : pas de lancement d’OF ;

- Dans la zone Jaune : lancement d’OF pour une quantité permettant d’atteindre le top du vert (TOG = top of green);

- Dans la zone Rouge : lancement prioritaire d’OF pour une quantité permettant d’atteindre le top du vert (TOG = top of green);

Exemple : considérons les données du jour suivantes pour l'article 220 de la nomenclature présentée au §2.1

- commande du jour = 80 pièces,

- stock physique = 500 pièces,

- en-cours physique = 400 pièces

- carnet de commandes fermes à 15 jours

L'équation de flux indique le stock disponible : 400 + 500 - 80 - 320 (1 seul pic à prendre en compte) = 500 pièces. Ce niveau correspond à la zone rouge du buffer : il faut donc lancer en priorité un OF en amont de la boucle d'une quantité à produire de 1500 pièces.

Une schématisation de « type VSM » conduirait à présenter le pilotage DDMRP de cette boucle de la manière suivante :

La différence avec le modèle MRP est que l’exécution des OF ne dépend plus d’une planification prévisionnelle de la demande, plus ou moins juste, mais du taux de remplissage d’un buffer en fonction de la demande réelle et de la quantité réelle circulant dans la boucle découplée (tenant compte des éventuels aléas que la production a subi).

Ainsi, la planification DDMRP va conduire à piloter un stock disponible entre la base de la zone verte et le top de la zone verte (lorsque la consommation est stable et sans pic) : le dimensionnement de la zone verte détermine donc la quantité moyenne de l’ordre de fabrication et sa fréquence de lancement (CMJ/zone verte - elle diminue lorsque la quantité moyenne augmente). On remarquera également que le rapport (buffer jaune / buffer vert) rend compte du nombre moyen d’OF ouverts dans l’en-cours.

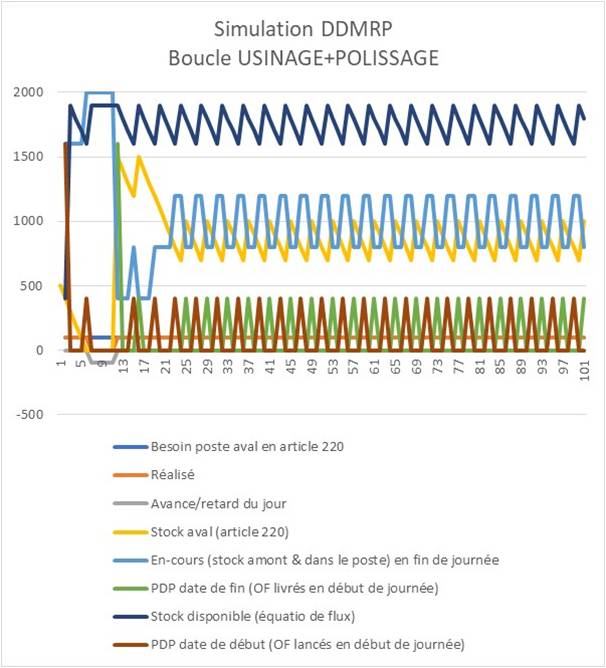

Dans l’exemple étudié, cela conduit à maintenir un « en-cours + stock » de la boucle à 1600 pièces minimum (article 220) avec des OF moyens de 400 pièces, lancés tous les 4 jours soit 2,5 OF en moyenne dans l'en-cours. C'est ce que présente la simulation suivante du flux de la boucle étudiée avec une consommation constante de 100 pièces 220 par jour (sans pic):

L’analyse de la formule du buffer « vert » montre que pour les pièces à long ASR Lead Time, le coefficient de lead time est faible ce qui indique une fréquence de recomplètement courte. Le DDMRP tend à créer artificiellement pour ces pièces, un système de livraison continue de type « convoyeur ».

2.5- Exécuter les ordres avec l'appui d’alertes paramétrées

L’exécution des ordres de fabrication est réalisée quotidiennement en fonction du résultat de l’équation de flux appliquée à chaque buffer. Afin d’avoir une vision synthétique et partagée du flux, on mettra en place un management visuel au travers 2 indicateurs :

- Les résultats de l’équation de flux disponible ;

- Le stock physique de l'article.

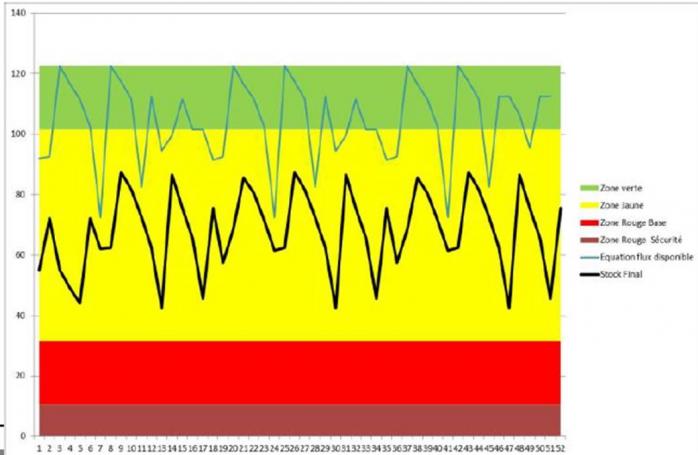

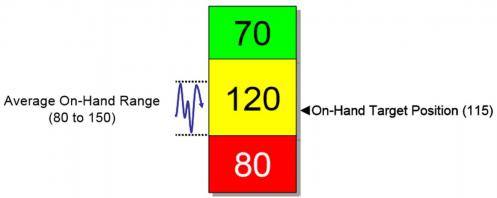

L’expérience montre que pour le stock physique de chaque artricle, la cible (appelée « on hand target position ») devrait correspondre à la zone rouge + la moitié de la zone verte. La zone d’évolution du stock devrait osciller autour de cette position +/- 50% de la zone verte.

Voir l'ensemble des billets du BLOG

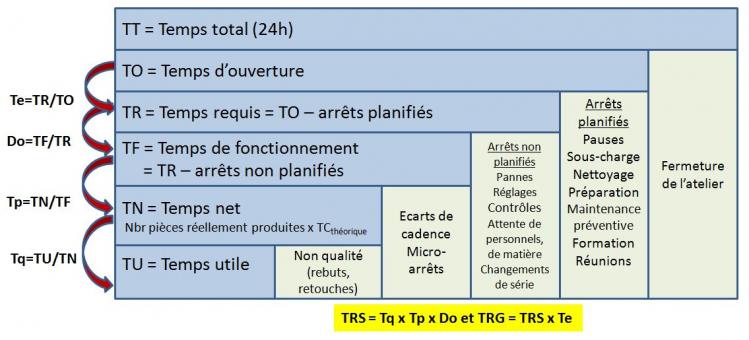

Le taux de rendement synthétique (TRS)

Le taux de rendement synthétique (TRS) ou OEE (overall equipement efficiency) mesure le rendement d’un moyen de production, d’une cellule voire même d’une chaîne complète.

Cet indicateur de productivité, au coeur des attentions de la démarche TPM (Total Productive Maintenance) permet non seulement de tracer et quantifier l’efficience d’une machine mais également d’identifier les axes d'amélioration pour faire progresser la productivité du moyen. Il est défini par la norme AFNOR NF E60-182.

TRS = nombre de pièces conformes produites / nombre de pièce théoriquement réalisables pendant le temps requis

(temsp requis = temps de mise à disposition de la machine pour produire)

On appelle « non-TRS » le complément entre le TRS et 100% : le non-TRS représente la capacité installée non utilisée pour produire ; c’est un gaspillage que le Lean vise à supprimer.

On peut faire apparaître dans l’égalité précédente des facteurs intermédiaires :

TRS = Taux de qualité (Tq) x Taux de performance (Tp) x Disponibilité opérationnelle (Do)

Avec :

· Tqualité = Nombre de pièces conformes produites / Nombre total de pièces effectivement produites.

Le taux de qualité peut être déduit des facteurs Cp et Cpk (leur combinaison permet, en effet, de calculer la probabilité DPMO de produire en dehors des tolérances : Tqualité = 1 – DPMO x 10-6)

· Tperformance = Nombre total de pièces effectivement produites / Nombre de pièces qui auraient dues être produites pendant le temps consacré à la production

· Disponibilité opérationnelle (Do) = Nombre de pièces qui auraient dues être produites pendant le temps consacré à la production / Nombre de pièces théoriquement réalisables pendant le temps requis

Le TRS est donc la combinaison de 3 taux inférieurs à 1 : il est donc toujours inférieur au taux le plus faible qui le compose. Les ordres de grandeurs cible sont les suivants :

- Perte de qualité < 1 % (Tq = 99,9%)

- Perte de disponibilité <10 % (Do = 90%)

- Perte de performance/efficacité < 5 % (Tp = 95%)

soit un TRS > 85 %.

Ainsi améliorer la productivité d’un moyen consiste à réduire les pertes de TRS en s’attaquant à chacun des 3 ratios participant au TRS :

· Tqualité : chantier 5S, chantier de déploiement de la MSP (cartes de contrôle et analyse de la chute des capabilités)

· Tperformance = chantier auto-maintenance, chantier 5S

· Do = chantier TPM, chantier SMED, management visuel

Les 3 taux composant le TRS peuvent être exprimés en ratio de temps plutôt qu'en ratio de pièces :

· Disponibilité opérationnelle (Do) = Temps de fonctionnement de la machine / Temps requis

avec : Temps de fonctionnement de la machine = Temps requis - ∑ arrêts (propres et induits)

et Temps requis = nombre de pièces théoriquement réalisables x TC théorique

La disponibilité opérationnelle peut également être calculée grâce aux indicateurs de maintenance MTBF (moyenne de temps de bon fonctionnement) et MTA (moyenne des temps d'arrêts propres et induits ) : Do = MTBF / (MTBF + MTA)

avec MTBF = ∑ temps de bon fonctionnement / nombre de périodes de bon fonctionnement (entre 2 arrêts)

· Tperformance = Temps net de production / Temps de fonctionnement de la machine

avec : Temps net de production = Nombre total de pièces effectivement produites x TC théorique = Temps réel de production x (TC théorique / TC réel)

· Tqualité = Temps utile de production sans défaut / Temps net de production

où Temps utile de production = Nombre de pièces effectivement produiconformes x TC théorique

NB : Le temps utile ne correspond donc pas au temps réel passé pour réaliser les pièces conformes (qui ferait intervenir TC réel)

Si le temps de mise à disposition de la machine (appelé temps requis) ne correspond pas au temps d'ouverture, on peut calculer de manière différenciée un TRS (par rapport au temps de mise à disposition = temps requis) et un TRG (par rapport au temps d'ouverture). Cela peut se produire en particulier lorsque l'usine est en surcapacité (par rapport à la demande du marché : on contraint la production sur un temps requis plus faible afin de ne pas produire de gaspillage (en surproduisant).

TRG = TRS x TR/TO

On parle également de TRE (taux de rendement économique) lorsque le calcul est réalisé sur un temps théorique d'ouverture de 24H/jour (point de vue économique).

TRE = TRG x TO/TT

On a donc toujours : TRS ≥ TRG ≥ TRE

Ces ratios sont souvent résumés par le schéma ci-après :

On comprend ainsi qu’améliorer le TRS consiste à réduire l’ensemble des pertes qui ont pour conséquence de réduire le temps requis au temps utile. La TPM classe ces pertes en 6 catégories :

Pertes participant au taux de disponibilité

- les arrêts propres fonctionnels (pannes supérieurs à 10 minutes)

- les arrêts d'exploitation (changement de série, d'outils,réglages, contrôles)

- les arrêts induits (manque de pièces ou de ressources, défaut d'énergie,...)

Pertes participant au taux de performance

- les micro-arrêts

- les ralentissement et marches à vide

Pertes participant au taux de qualité

- les défauts de qualité

- les pertes (qualité) au démarrage

On passe de la vision « nombre de pièces » à la vision « temps » en multipliant le numérateur et le dénominateur de la première égalité définissant le TRS par le temps de cycle théorique (ou de référence) de la machine :

TRS = TU / TR

avec

· TU = nombre de pièces conformes x TC théorique

· TR = nombre de pièces théoriquement réalisables x TC théorique

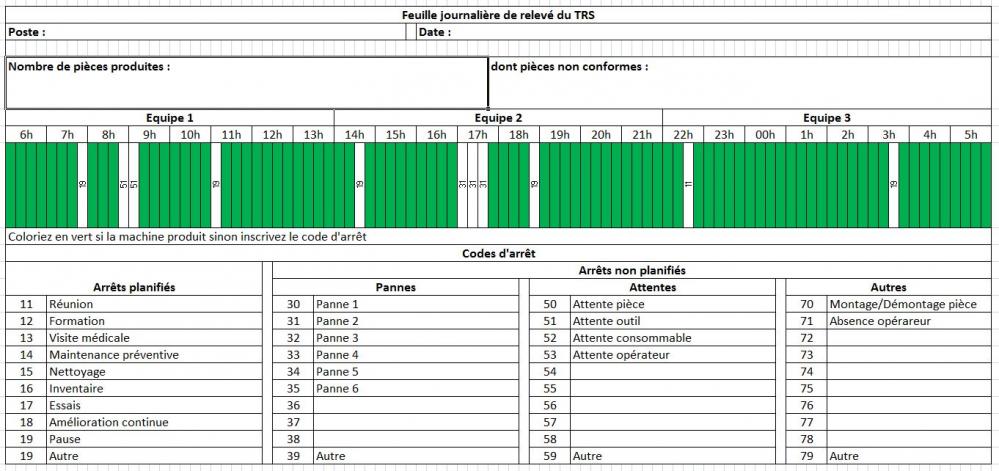

Le suivi du TRS d’une machine peut être réalisé manuellement ou par l’intermédiaire d’une solution informatisée au sein d'un MES (manufacturing execution system). Le suivi manuel consiste :

- à relever à intervalle de temps régulier (le pas est à adapter en fonction du TC) l'état de la machine et à affecter un code d'arrêt spécifique lorsque la machine ne produit pas, et,

- à relever le nombre de pièces produites dont le nombre de pièces non conformes.

Le calcul du TRS ne pose pas de grandes difficultés si l’on connait le TCthéorique, le temps d’ouverture (ou plus précisément le temps requis) et que l’on compte le nombre de pièces produites conformes aux spécifications sur une durée suffisamment représentative :

TRS = nombre de pièces conformes pendant le temps requis / (temps requis/ TCthéorique)

Exemple : Usine ouverte 8h/jour avec 2 x 10 minutes de pause – TC = 10’’ – nombre de pièces conforme en fin de journée : 2200 soit TRS = 2200 / (460’ x 60’’/10’’) ≈ 80%

Il est, en revanche, souvent beaucoup plus difficile d'évaluer les 3 ratios composant le TRS alors qu’ils sont indispensables pour décider des mesures d’amélioration pertinentes à conduire. Il peut alors être intéressant d’approcher ceux-ci par une estimation des causes de non-TRS exprimées en temps (sur une période suffisamment représentative de la production comme la journée ou la semaine) en distinguant les diverses cause de sous-performance : temps de panne, temps d’attente de personnels, temps de changement de série, autres temps d’attente, temps de réglage … Un diagramme de Pareto de ces causes permet alors de hiérarchiser les causes de sous-performance.

Le TRS est également utile en équilibrage de ligne de production ou pour le calcul du nombre de cartes Kanban car il permet de passer du TCthéorique au TCapparent compte tenu des pertes de disponibilité (pannes), de performance (écarts de cadence) et de qualité (tri des rebuts) : TCapparent = TCthéorique / TRS.

Le ratio entre le TCthéorique et le TCréel résultant des écarts de cadence ou sosu-vitesses est appelé le taux d'allure. Il vérifie :

Tp = Taux d'allure x TCréel x Nbr de pièces réellement produites / TR

Le TRS d'une ligne de production composée de plusieurs machines de taux de rendement synthétique TRSi (Tqi , Tpi et Doi) est donné par :

TRS = Do x Tp x Tq

avec :

- Tq = ∏ Tqi

- Tp = ∏ Tpi

- Do= 1 / (∑ 1/Doi - (n-1)) - si les valeurs de Doi sont proches de 1, Do = ∏ Doi

Voir l'ensemble des billets du Blog

La courbe d'apprentissage ou courbe de Wright

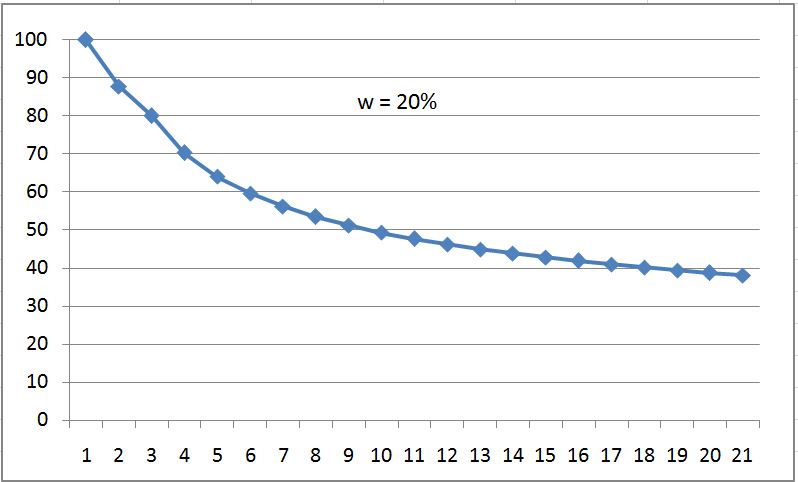

La courbe d'apprentissage est une loi empirique observée et étudiée par l'ingénieur américain en aéronautique Théodore Wright en 1936 : chaque fois que la quantité d'aéronefs produits double, le nombre d'heures nécessaires à leur production diminue d'un facteur constant. Le coefficient observé par Wright était de l'ordre de 15%.

Soit :

- H(n) = Nombre d'heures de production nécessaires à la production de la n-ème unité

L'observation de T. Wright s'écrit : H(2n) - H(n) = w x H(n) avec w < 1

- Ce qui implique que : H(n) = H(1) x nLog2(1-w)

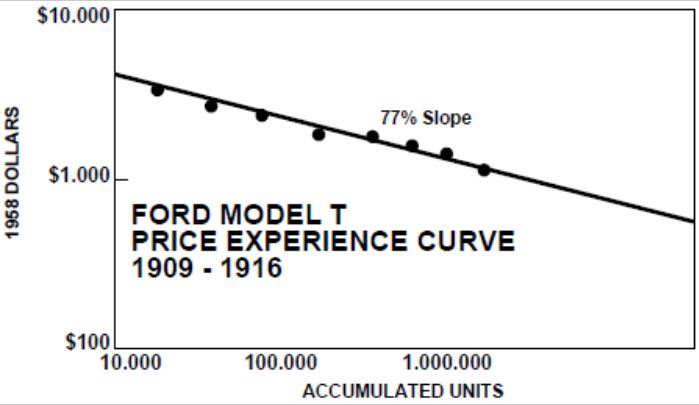

Le Boston Consulting Group (BCG) a théorisé et généralisé dans les années 1960 cette observation (nommée alors "courbe d'expérience") du point de vue des coûts avec l'équation suivante :

C(n) = C(1) x n-a

- C(n) = Coût unitaire de la n-ème pièce produite

- Le coefficient a de la courbe d'expérience a été évalué par le BCG pour divers secteurs industriels et varie de 75% à 90%

- Aéronautique : a=85%

- Constructions navales : a= 80%

- Electronique : a=90%

Cet effet s'explique par l'expérience accumulée, la dextérité acquise (moins d'hésitations, plus d'automatismes) mais aussi par les gains obtenus par la mise en place de procédures et de standards ainsi que la capacité à mieux exploiter les machines comme le système d'information mis en place. En production de masse, il est difficile de distinguer la courbe d'expérience des gains d'échelle.

Exemple :

Une étude dans le secteur automobile a été conduite par B. Henderson (BCG) concernant la production de la Ford T (1906-1916) et fait apparaitre un coefficient de 77%:

En production, à dominante "main d'oeuvre", la courbe d'apprentissage permet d'anticiper une amélioration de la productivité lors de la mise en place d'une nouvelle ligne de production.

A noter cependant que la courbe d'apprentissage étant une loi scalante, son effet s'estompe avec le temps : ainsi, si on observe en un mois un gain de 15% entre la production de la 100ème pièce et la 200ème pièce, ce même gain au bout d'un an après avoir produit 1200 pièces ne sera retrouvé qu'une nouvelle année plus tard lorsque la production atteindra la 2400ème pièce.

Vocabulaire anglais utilisé en production (lean)

| Français | Anglais |

| à la demande (production) | make to order / on request (production) |

| accumulation / retard | backlog |

| actif / passif | asset / liability |

| actions correctives et préventives | corrective (recovery) / preventive actions |

| amélioration continue | continuous improvement |

| amont | upstream |

| analyse des causes racines | root cause analysis |

| arrêt / interruption | stoppage |

| atelier | shop floor / workshop |

| attentes du client | customer expectations |

| audit de maturité de la supply chain | supply chain process management maturity |

| augmenter/diminuer les capacités | increase/decrease the capacities |

| automaintenance | autonomous maintenance |

| aval | downstream |

| avance (en) | advance (in) |

| besoins du client | customer needs |

| calcul de besoin net (CBN) | material requirement planning (MRP) |

| calcul des charges détaillées (CCD) | capacity requirement planning (CRP) |

| calendrier / programme | schedule |

| capacité | capacity / capability |

| capacité supplémentaire/de secours (heures supp, interim, …) |

surge capacity |

| cause racine | root cause |

| cellule ou îlot de production | production cell |

| chaîne d'approvisionnement / chaîne logistique globale | supply chain |

| changement de série | change of die |

| changement de série | changeover (setup) |

| chaque pièce chaque (jour) = CPC | every part every (day) = EPE |

| charge | workload |

| commande en attente | back order |

| compétence | skill |

| compétent, expérimenté | proficient |

| compromis | tradeoff |

| consommation | use / consumption |

| courbe d'apprentissage | learning curve |

| courbe d'apprentissage (Wright) | learning curve |

| coûts de stockage | storage costs |

| coûts d'exploitation | operating expenses |

| current-state map (VSM) | cartographie actuelle |

| déballer / emballer | unpack / pack |

| débit / produit des ventes | throughput |

| déclencher un réapprovisionnement | trigger a replenishment |

| défaut | defect |

| délai | deadline / period of time |

| dépôt de stockage | supermaket |

| dépôt de stockage de produits finis | finished goods market |

| détecter un écart | detect a deviation |

| diagnostic / audit | diagnosis / audit |

| disponibilité | availability |

| disposition/implantation | layout |

| durée | time / period of time |

| écart | discrepency |

| échéance client | customer due date |

| efficace | effective |

| efficience | efficiency |

| en-cours | work in progress (WIP) |

| entrepôt | warehouse |

| équilibrer le flux | balance the flow |

| équipe (quart de travail) | shift |

| fabrique | factory |

| file d'attente | queue |

| flux continu | continuous flow single (one) piece flow |

| flux lissé | smooth / leveled flow |

| flux poussé | push system |

| flux tiré | pull system |

| fournir / distribuer | supply |

| fournisseur | supplier |

| frais généraux | overhead cost |

| fréquence des livraisons | frequency of shipment |

| future state map (VSM) | cartographie future |

| gamme de produits | product mix |

| gaspillage | waste |

| gestion charge - capacité | workload and capacity management |

| gestion de la performance de la chaîne logistique | supply chain performance management (SPM) |

| goulot | bottleneck |

| indicateur physique de performance (IPP) | key performance indicator (KPI) |

| indicateurs / mesures | metrics |

| interdépendance et variabilité | dependancy and variability |

| juste nécessaire / juste à temps | just in time |

| kanban de production | production kanban |

| kanban de retrait | withdrawal kanban |

| kanban de signalisation | signal kanban |

| la fiabilité | the reliability |

| la réactivité | the responsiveness |

| la taille de lot économique | economic batch size |

| les meilleures pratiques | the best practices |

| libre-service (LIBS) | point of use storage (POUS) |

| livraison | delevery |

| livraison urgente | expedited delivery |

| lot | batch |

| magasin | market |

| magasin de pièces | purchased parts market |

| main d'œuvre | workforce |

| maintenir/améliorer la performance | sustain/improve performance |

| manquant | missing part |

| manque / pénurie | shortage |

| manutention | handling |

| matières premières | raw materials |

| méthode de résolution de problème | problem solving method |

| mettre en place un flux tiré | implement a pull system |

| micro-arrets | minor stops |

| Modèle SCOR (supply chain operations reference) | SCOR model management processes: plan, source, make, deliver, return |

| niveler | level |

| nomenclature (produit) | bill of material |

| non-conformité client | quality escape |

| ordonnancement | scheduling |

| panne | breakdown / failure / outage |

| panne | equipment failure |

| pause | scheduled break |

| perte de qualité | quality loss |

| perte de vitesse | speed loss |

| pertes & profits | P&L (profit & loss) - business plan |

| pièce détachée | spare part |

| pilotage de la performance | performance management |

| plan de progrès | progress plan |

| plan directeur de production (PDP) | master production schedule (MSP) |

| plan d'urgence | contingency plan |

| plan industriel et commercial (PIC) | sales & operations plan (S&OP) |

| planification | planning |

| point de commande | reorder point |

| poste de travail | workplace / station |

| premier entré premier sorti (PEPS) | firts in firts out (FIFO) |

| prendre du retard | fall behind schedule |

| préparation de commande | picking |

| problème | issue |

| processus | process |

| processus de fabrication | manufacturing process |

| processus régulateur | pacemaker |

| production stable | steady output |

| production sur stock | "make to stock" production |

| produire par quart de 8 heures | run for 8 hours shift |

| profondeur de retard | delay value (DV) / depth of delay (DOD) |

| quai de déchargement / recette | receiving dock |

| quai de départ / expedition | shipping / loading dock |

| quart de travail | shift |

| quotidiennement | on a daily basis |

| rationaliser / simplifier | streamline |

| réapprovisionnement | replenishment |

| rebuts | scraps / rejects / defects |

| rechercher des fournisseurs | to source suppliers |

| reclamation client | claim |

| réductions de coûts | cost savings |

| réduire le temps de traversée | to shorten lead time |

| réglages | setup and adjustments |

| régler un problème | fix a problem |

| ressource disponible | idle resource |

| ressource occupée | busy resource |

| retard | delay |

| retouche | rework |

| revue de première article (1ère production série) | first article inspection |

| rupture de stock | inventory shortage (breaking) |

| rythme de la demande client | takt time |

| satisfaire la demande client | to satisfy the customer demande |

| se remettre d'événements non désirés | to recover from undesired events |

| site | facility |

| stabiliser un processus | stabilize a process |

| stock | inventory |

| stock de sécurité / tampon | safety / buffer stock |

| supprimer les gaspillages | eliminate the wastes |

| sur étagère | on the shelf |

| système de pilotage de la production | production planning/control system |

| taille de lot | batch size |

| tampon / marge | buffer |

| taux de profit du capital | return on investment |

| taux de panne | failure rate |

| taux de production "bon du premier coup" / "premier passage" | first time yield (FTY) |

| taux de qualité | on quality delivery (OQD) |

| taux de rendement global (TRG) | total effective equipment performance (TEEP) |

| taux de rendement synthétique (TRS) = qualité x performance x disponibilité | overall equipment effectiveness (OEE) = quality x performance x availability |

| taux de rotation des stocks | inventory turns / inventory turnover |

| taux de service | on time delivery (OTD) |

| temps d'arrêt / d'indisponibilité | downtime |

| temps de cycle | cycle time |

| temps de fonctionnement | operating time |

| temps de fonctionnement (arrêts subis) | run time (availability loss) |

| temps de traversée | lead time |

| temps d'ouverture | scheduled time |

| temps mort | slack time |

| temps net (micro-arrêts) | net run time (performance loss) |

| temps passé | elapsed time |

| temps requis (arrêts programmés) | planned production time (schedule loss) |

| temps total | all time |

| temps utile (pertes qualité) | fully productive time (quality loss) |

| tournée du laitier | milk run replenishment |

| travail en heures supplémentaires | overtime |

| travail standard | standardized work |

| tresorerie | cash |

| un chariot élevateur / monte-charge | forklift |

| un tableau de bord | a scorecard |

| une dérogation | a concession |

| une ligne d'assemblage | assembly line |

| une percée technologique | a technological breakthrough |

| usine | plant |

| valeur ajoutée | value-added |

| variabilité de la demande | variability of demand |

| vision centrée sur les ressources / les flux | resources / flow centric view |

Les principaux symptômes d'une production sans Lean

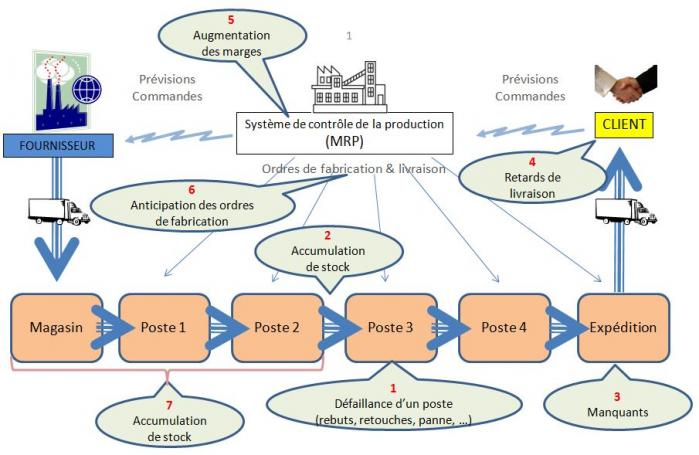

La majorité des entreprises qui n’ont pas connu de transformation Lean est organisée autour d’un système de gestion de la production centralisé (généralement un MRP - material requirements planning) qui compare les prévisions de commandes à long terme (PIC et PDP) avec les commandes effectives pour établir un programme de production. Le MRP transmet alors quotidiennement aux divers services de production, généralement organisés par fonction ou métier, des ordres de fabrication en cohérence avec ces prévisions.

Chaque service fonctionne alors en îlot de production, ayant ses propres objectifs et répondant au besoin théorique établi par le MRP. Dans un monde parfait, cela devrait parfaitement fonctionner.

La réalité du terrain est que les processus connaissent des défaillances ponctuelles (rebuts, retouches, micro-arrêts, maintenance curative, instabilité des processus, évolution de la demande,…). La production ne se déroule pas comme l’avait planifié le MRP qui n’est pas architecturé pour réagir à des aléas pouvant survenir plusieurs fois par jour. Des stocks se forment en amont des processus qui prennent du retard et les processus en aval ne sont plus alimentés suffisamment.

Des manquants apparaissent un peu partout, ce qui est étonnant compte tenu de l'accroissement des stocks. Taïchi Ohno (voir une mise en perspective du Lean), le fondateur de l’approche Juste-à-temps, avait ainsi constaté que « plus les stocks sont importants, moins on a de chance d'avoir la pièce dont on a vraiment besoin ! ». On crée, d'ailleurs dans de nombreuses entreprises, une nouvelle fonction, transverse aux divers services, le « chasseur de pièces », dont le rôle est de courir après les manquants à l'intérieur de l'entreprise afin d'endiguer les livraisons en retard. Son action, bien que nécessaire en pareille urgence, vient fausser, chaque jour un peu plus, les données du MRP relatives aux niveaux de stocks de pièces dans l'entreprise.

D’autre part, la demande client étant variable, en volume et en mix produits, les produits finis ne correspondent pas complètement aux besoins de consommation. On accumule des stocks de produits dont on n’a pas immédiatement besoin et on manque de produits demandés par le client. Dans la mesure où la taille des lots de production, calculée grâce à la formule de Wilson, ne correspond pas au pas d’évolution de la demande, l’entreprise n’a pas la flexibilité pour s’adapter à celle-ci. On constate que les stocks engendrés par les variations de la demande sont d'autant plus importants que l'on remonte la chaîne de production.

S’enclenche alors un cercle infernal: les délais n’étant pas tenus, on ajoute une marge de sécurité en augmentant le délai prévisionnel paramétré dans le MRP. Le calcul des besoins demande, en conséquence, de lancer plus tôt de nouveaux ordres de fabrication. Ces nouveaux ordres de fabrication sont alors mis en production, ce qui augmente l’en-cours, … et le délai de traversée, conformément à la loi de Little. Les dates ne sont à nouveau plus tenues, malgré la marge de sécurité !

La production est alors mise sous tension: pour rattraper les commandes en retard, les heures supplémentaires s’enchaînent et les expéditions en urgence s’accroissent. La maîtrise passe son temps à revoir la planification de la production et l’atelier ne fait plus confiance aux plannings. N'arrivant pas à satisfaire la demande client, on songe même à investir dans de nouvelles capacités de production (équipements, machines,...) ! Le déséquilibre n'étant pas uniforme, certains services prennent de l'avance sur les commandes client futures et s'attachent à constituer consciencieusement des stocks intermédiaires, au cas où l’avenir leur réserverait de mauvaises surprises.

La production a du mal à répondre aux réclamations client dont le taux ne s'améliore pas: les défauts qualité sont repérés tardivement dans la mesure où les pièces défectueuses sont noyées dans des lots dont la taille ne les rend visibles que bien longtemps après la genèse du défaut.

Face à ces difficultés, quelques initiatives sont lancées ici et là pour améliorer la productivité de tel ou tel service. Malheureusement, ces optimums locaux ne font qu’aggraver la situation (voir théorie des contraintes). En effet, le flux n’étant pas équilibré, les améliorations locales de productivité viennent abonder des stocks intermédiaires que les processus amont ne peuvent exploiter.

Compte tenu des stocks accumulés, les temps de traversée grimpent à tel point que les demandes client ont le temps d’évoluer entre le moment où elles entrent en fabrication et le moment où elles sortent de l’usine !

Les coûts de gestion des stocks (manutentions, inventaires, surfaces), la baisse de productivité globale (augmentation des heures supplémentaires et des heures de main d'œuvre indirecte pour les activités de planification), les coûts engendrés par les retouches, le traitement des réclamations client et les expéditions urgentes viennent augmenter les coûts d'exploitation et réduire un bénéfice, déjà impacté par la contraction des ventes (dans la mesure où la production n'arrive pas à répondre à la demande). Les niveaux de stocks conduisent à augmenter le besoin en fonds de roulement et à mettre sous tension la trésorerie.

La direction commerciale décide alors de lancer une campagne de promotion sur les produits afin de redonner des couleurs au chiffre d'affaires. Les commandes repartent bien à la hausse induisant une forte variabilité de la demande que la production est bien incapable de suivre. Il s'en suit de nouvelles livraisons en retard et des clients toujours plus mécontents.

La situation devient hors de contrôle … il est temps de lancer une démarche d’excellence opérationnelle !

Pour résumer, les principaux symptômes d’une organisation classique n’ayant pas connu de révolution Lean 6-sigma ou de pilotage de la production par les contraintes sont:

· Un sentiment d’urgence permanent,

· Une augmentation de l’en-cours et des stocks,

· Une baisse du taux de service,

· Un taux de qualité en berne,

· De nombreux manquants,

· De nombreuses heures supplémentaires et expéditions urgentes,

· Une augmentation du besoin de fonds de roulement et une trésorerie sous tension,

· Des améliorations locales de la productivité sans aucune incidence sur le chiffre d’affaires,

· Une organisation par service, fonction ou métier ne favorisant pas la fluidité du flux de production,

· La création d'une fonction de chasseur de pièces,

· Des campagnes de promotion que le système de planification de la production est incapable de lisser,

· Des investissements en capacité de production pour répondre à une demande que l'on n'arrive pas à satisfaire.

L'effet "coup de fouet" ou "Bullwhip effect" a été mis en évidence par le théoricien des systèmes J. Forrester en 1961. Celui-ci a démontré que de faibles variations de la demande se traduisent dans une organisation en flux poussé par des augmentations de stocks intermédiaires d'autant plus importantes que l'on remonte en amont dans la chaîne de prodcution.

Cette amplification s'explique par les tailles de lot et surtout le manque de dialogue entre les processus de production (ou encore les délais de traitement de l'information) qui prennent en compte, chacun à leur niveau, la variabilité de la demande du processus aval avec une marge de sécurité. L'évolution subie du besoin par chaque processus n'étant pas coordonnée, l'augmentation des stocks intermédiaires pour faire face à une éventuelle répétition de cette variation de la demande s'amplifie en remontant la chaîne de la valeur.

Cela agit d'ailleurs sur la demande elle-même qui constatant un manque de réactivité de la production risque d'anticiper avec une marge de sécurité son besoin (effet Houlihan).

L'approche Lean et en particulier son pilier juste-à-temps permet de contrer l'effet coup de fouet par la mise en place :

- d'un supermarché de produits finis qui agit comme un tampon capable d'absorber ces variations,

- d'un flux tiré, qui instaure un dialogue entre les processus amont et aval, permettant de faire remonter la consommation réelle du client à toute la chaîne de la valeur,

- d'un lissage de la production et d une réduction des tailles de lots, qui permettent de répondre avec une plus grande flexibilité aux évolution de la demande client (on produit de tout, tout le temps).

Une mise en perspective historique du lean et de la théorie des contraintes

Nombreux sont ceux qui se sont intéressés aux organisations à déployer pour optimiser la production depuis la révolution industrielle qui a débuté au milieu du XIXème siècle.

Le premier qui marqua l'histoire fut l'ingénieur américain Frederick Taylor qui mit en place, dès 1880 dans la sidérurgie, une organisation scientifique du travail (OST), c’est-à-dire une approche rationnelle et planifiée de la production. Son approche, appelée le taylorisme, comporte deux axes indissociables:

· un axe vertical qui fait la distinction entre les tâches de conception du travail (dévolues aux cols blancs = cadres) et celles d'exécution (réalisées par les cols bleus = ouvriers).

· un axe horizontal pour lequel la production est décomposée en tâches élémentaires (division du travail) réalisées par les ouvriers qui sont chronométrés pour les réaliser et payés au rendement.

F. Taylor

Henry Ford s'appuya sur le taylorisme pour développer une organisation propre à la production de masse de produits manufacturés: le travail à la chaîne dont l'avènement date des années 1910 avec la mise en place de la chaîne de production de la « Ford T ». Le fordisme s'est également attaché à mettre en œuvre un « compromis économique et social vertueux » en indexant le salaire des ouvriers aux gains de productivité de l'usine. Au delà du développement de la standardisation, le fordisme est la première organisation industrielle en flux qui vise la réduction des temps de production et des stocks.

H. Ford

Nous étions à une époque où la demande du marché était « sans limite » et les séries si importantes que les lignes de production pouvaient être dédiées à un produit.

Le génie de Taïchi Ohno qui a développé au sein de Toyota, à partir des années 1950, le Juste-à-temps est d'avoir su adapter les principes du fordisme à de plus petites séries et d'avoir maintenu l'organisation en ligne de production pour des chaînes multiproduit. L'approche d'Ohno fondamentalement construite sur la notion de flux tiré (kanban), de réduction des délais (SMED), équilibrage par les flux) et d'amélioration de la qualité (cercles de qualité, JIDOKA) a résisté à l'effondrement de la demande après le choc pétrolier de 1973. Elle a permis à Toyota de devenir le premier constructeur automobile en 2007, au niveau mondial. D'abord connue sous l'appellation Toyota Production System (TPS - 1975), cette organisation fut théorisée par le M.I.T. en 1990 (J. Womack et D. Jones) et a pris l'appellation Lean manufacturing.

T. Ohno

La théorie des contraintes (ou TOC) développée à la fin du XXème siècle par Eliyahu Goldratt s'inscrit pleinement dans la logique d'organisation en flux mise au point par Ford et adaptée à un environnement plus contraint par Ohno. Elle insiste sur la vision systémique de l'entreprise qui doit rejeter toute optimisation locale (rendement des postes de travail, réduction des coûts locaux ou comptabilité analytique) pour se focaliser sur le Throughput (produit des ventes) et l'amélioration du flux en exploitant les goulots de production. Ainsi la TOC et plus particulièrement l'approche DBR (drum - buffer - rope) permet de booster les effets des démarches Lean et 6 sigma dans la mesure où elle permet:

- de cibler les efforts d'amélioration des flux et,

- d'élever la capacité du goulot.

(voir TOC et LSS : compétition ou complémentarité ?)

E. Goldratt

Il apparait ainsi une véritable continuité de pensée de Taylor (1880) à Goldratt (1980-2000) en passant par Ford (1910) et Ohno (1970) qui chacun s'est appuyé sur les travaux de son prédécesseur pour développer une méthode de gestion de la production efficace et pertinente dans son environnement, ceci dans une logique d'amélioration continue.

L’approche 6 sigma, quant à elle, a été développée aux USA, dans les années 80 au sein de l’entreprise Motorola en prenant appui sur les outils de la maîtrise statistique des processus. Elle a très rapidement été reprise par General Electric puis partagée par un grand nombre de géants industriels (IBM, Sony, Texas Instrument) dans le monde. L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean 6-sigma » (ou LSS) au début des années 2000.

Voir l'ensemble des billets du Blog

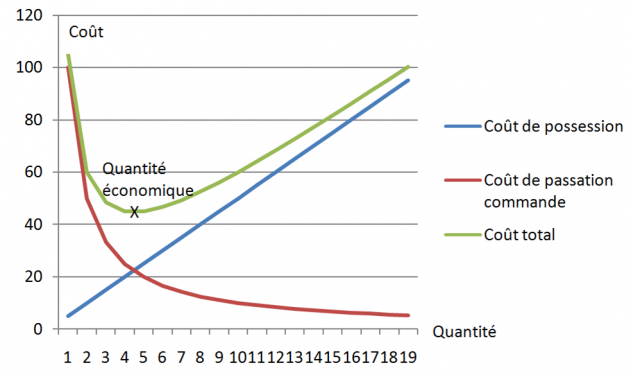

Formule de Wilson et taille de lot

La formule de Wilson (1934 sur la base des travaux de Harris - 1913) vise à optimiser le coût de gestion des stocks en déterminant la fréquence de commande du réapprovisionnement et le volume de la commande par arbitrage entre coût de possession et coût de passation de la commande.

Elle est également utilisée pour calculer la taille du lot économique permettant d'optimiser les coûts de stockage et les coûts de lancement du lot (changement de série).

Pour une production sur une machine de temps de cycle TC (calée sur une consommation moyenne 1/TC), la taille du lot économique est donnée par la formule suivante :

Lot économique = √ (2 x Cls / TC x u x i)

avec :

- Cls = coût de lancement d'une série (€)

- TC = temps de cycle (unité de temps)

- u = valeur moyenne d'une unité d'en-cours (€)

- i = taux de possession du stock (€/€/unité de temps)

L'application de cette formule implique la constitution de stocks (produits finis) et d’en-cours de production. Elle va cependant à l'encontre d'un des principes du lean qui vise à réduire au maximum le niveau des stocks, ce qui explique qu'elle est aujourd'hui beaucoup décriée.

C'est ainsi que R. Colin (« Produire juste-à-temps en petites séries ») préconise de porter le taux de possession à 40-50% alors qu’il est plutôt évalué à 15-35% par les entreprises, ceci pour prendre en compte les coûts induits et non chiffrés par les surstocks.

Cela revient donc à réduire de 20 à 30% le résultat fourni par la formule de Wilson (la courbe du coût de gestion total montre la particularité d’être plate dans la région autour de l’optimum : ainsi une réduction de 20 à 30% de la quantité économique ne représente une augmentation de coût que de 1 à 2%).

Eliyahu Goldratt va plus loin dans son best-seller "Le but" et suggère de diviser les tailles de lot par 2, voir plus, sur les ressources non-goulot (voir gestion de production selon la théorie des contraintes) afin de réduire les stocks et accélérer les flux. Contrairement aux hypothèses prises par Wilson, E. Goldratt estime que l'augmentation des temps de changement de série est sans impact sur les coûts dans la mesure où ils concernent des ressources non-goulot, utilisés en sous-capacité par rapport à la demande ("une heure gagnée sur un non-goulot est un leurre").

La loi de Little (1961), issue de la théorie des files d'attente, établit un lien entre l'en-cours de production, le temps de traversée de la production (ou lead time) et le débit de production (ou throughput).

WIP = LT x T

- WIP = work in progress = en-cours (en nombre de pièces)

- LT = lead time (en unité de temps)

- T = throughput = débit (nombre de pièces par unité de temps) limité par le poste ayant le temps de cycle le plus important (goulot)

Le débit peut être vu soit comme la capacité à produire soit comme la consommation du client.

Cette formule est souvent considérée sous la forme suivante :

LT = WIP / T

A iso-capacité de production, toute augmentation d'en-cours revient à augmenter les délais. Cette formule est d'autant plus fondamentale qu'elle est contre-intuitive dans la mesure où elle va à l'encontre d'une tendance naturelle en production consistant à augmenter les entrées (en-cours) en vue d'augmenter les sorties (en particulier lorsque la production est en retard, ce qui est catastrophique !).

La loi de Little indique au contraire que pour réduire les temps de traversée (améliorer les délais), il faut réduire les en-cours ou augmenter le débit. Or il s’avère qu’un processus de production rencontre toujours un goulet (théorie des contraintes) limitant de fait le débit de production : la seule action efficace à conduire lorsque l'on souhaite réduire les temps de cycle reste donc de réduire les en-cours (en particulier les stocks).

La loi de Littkle permet également de comprendre la relation entre taille de lot et temps de traversée d'une ligne de production. WIP représente alors la taille du lot et 1/T représente le temps de cycle du processus de production : plus les lots sont importants, plus les délais de traitement de ces lots sont importants et moins l'entreprise est agile pour répondre aux demandes du marché.

On peut illustrer ceci avec l'exemple suivant. Imaginons un processus de production en 2 phases, chacune de temps de cycle égal à 1 minute (le temps de cycle du processus de production est donc de 2 minutes, soit T=0,5 pièce / minute). On veut produire 100 pièces :

- avec une taille de lot égale à 1 ("one piece flow"), la production de 100 pièces durera 101 minutes

LT = WIP (1) / T (0,5) = 2 minutes / lot

- avec une taille de lot de 50 (la seconde phase n'entre en production que lorsque la première phase a produit les 50 premières pièces), la production de 100 pièces prendra 150 minutes

LT = WIP (50) / T (0,5) = 100 minutes / lot

- avec une taille de lot égale à 100, la production prendra 200 minutes, soit 2 fois plus de temps qu'en mode "one piece flow"

LT = WIP (100) / T (0,5) = 200 minutes / lot

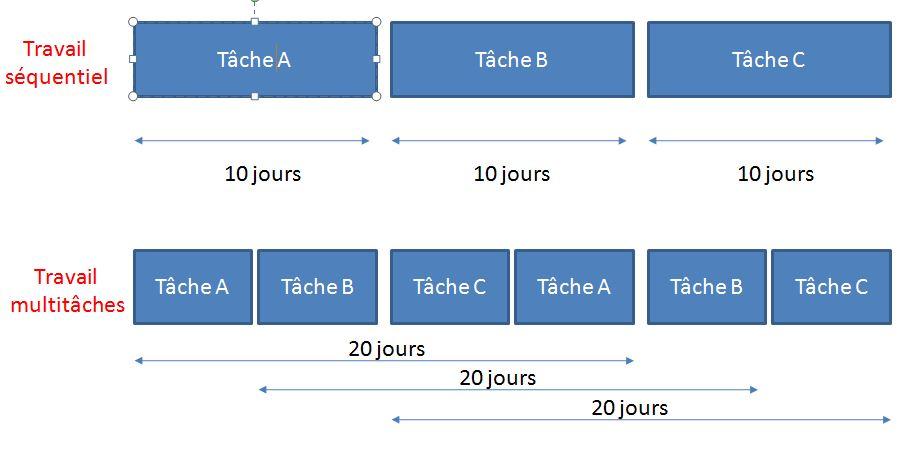

Appliquée aux projets, la formule de Wilson confirme la consigne énoncée par Eliyahu Goldrat dans le livre "Critical Chain" (voir la gestion de projet par la chaîne critique) d'éviter le multitâches, qui allonge le traitement moyen de chaque tâche. Il l'illustre par le schéma ci-dessous mettant en évidence un doublement du temps de traitement de chaque tâche lorsque le multitâches est mis en oeuvre :

Théorie des files d'attente (loi de Little - formule d'Allen-Cuneen)

Il s'agit d'une théorie mathématique, née des travaux d'Erlang (1917) permettant de modéliser les files d'attentes ou queues.

Elle est également utilisée en production. On appelle :

- a : le flux moyen d'arrivée des pièces en amont d'un poste de production (/ unité de temps).

- b: le flux moyen de sortie des pièces en aval du poste de production (/ unité de temps). 1/b est donc le temps de cycle du poste de production = TC.

On appelle ∂ =a/b =a x TC le taux d'utilisation de la capacité de production ou du système (en %), c'est à dire le ratio entre les capacités de production effectivement utilisées pour la production sur l'ensemble des capacités de production de l'entreprise.

L'engorgement est évité uniquement si ∂ < 1 (avec mise en place d'une file d'attente de pièces en aval du système de production).

Si ∂ >= 1, le système est divergent : la file d'attente ne cesse de croître.

Dans les files d'attente M/M/1 (notation de Kendall), caractérisées par un processus d'arrivée obéissant à une loi de Poisson et un seul poste de travail. On appelle "système" l'ensemble formé par le poste de production et la file d'attente.

La probabilité d'avoir k pièces en cours de traitement dans le système est :

p(k) = ∂^k x (1 – ∂)

Dans ces conditions, la théorie des files d'attente donne les relations suivantes :

- le nombre moyen de pièces dans le système (en-cours de production) est égal à :

WIP = ∂ / (1 - ∂)

- le temps moyen d'attente en aval du poste de production (temps de traversée du stock aval) est égal à :

Temps d'attente moyen = (1/b) x ∂ / (1 – ∂) = TC x ∂ / (1 – ∂) = LT x ∂ = TC x WIP

- le temps moyen de séjour dans le système (ou temps de traversée) est égal à :

LT = 1 / (b- a) = TC / (1 – ∂) = WIP / a

Cette dernière relation est connue sous le nom de loi de Little : WIP = LT x a.

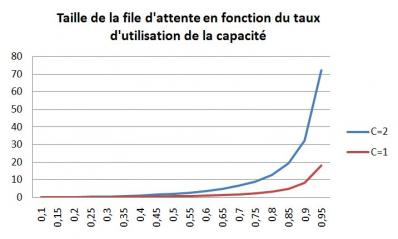

On constate que pour un taux d'utilisation faible des capacités de production (∂ proche de 0) LT = TC mais que le temps de traversée augmente fortement lorsque les capacités de production sont saturées (pour ∂= 90%, LT = 10 x TC !).

C'est ainsi qu'en production JAT (juste-à-temps), il est préconisé une légère surcapacité pour réduire les temps de cycle (cf. R. COLIN – "Produire juste à temps en petite série" – p256).

- le nombre moyen de pièces en attente (stock en aval du poste de production ou taille de la file d'attente) est égal à :

I = ∂² / (1 – ∂)

Dans le cadre d'un processus stochastique, caractérisé par une variabilité du processus de production et/ou du flux entrant, cette relation est donnée par la formule d'Allen-Cuneen

I = ∂² / (1 – ∂) x (Centrant²/2 + Cproduction²/2)

avec C = coefficient de variation (écart-type/moyenne) égal à 1 pour une distribution exponentielle.

Dans un environnement fortement variable (C =2), il apparait que passer d'un taux d'occupation des ressources de 80 à 85% augmente de moitié la taille des files d'attente et allonge considérablement le temps de traversée de la production. C'est pourquoi, il est préconisé de mettre en place un tampon "ressource" dans ces environnements pour protéger le débit de la survenue d'aléas.

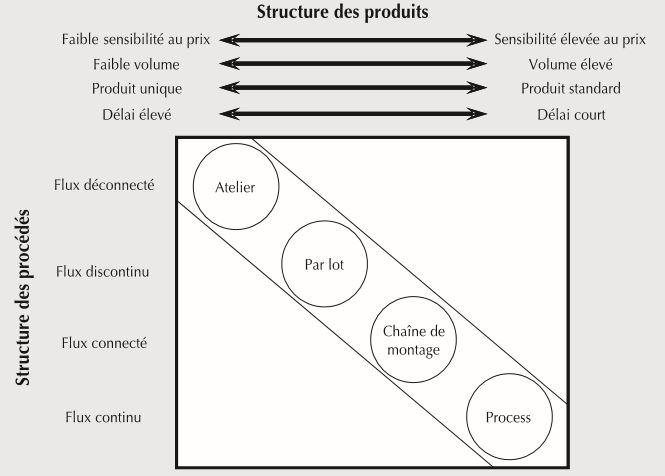

La matrice produit-procédé et le lean

Avant d'appliquer une transformation lean à un flux de production, il est primordial de bien appréhender la typologie du produit et du procédé de fabrication. En effet, la sélection des outils d'amélioration des performances de production dépend, en partie, de la combinaison produit-procédé, donc du type de production concerné.

Hayes et Wheelwright de la Harvard Business School ont établi en 1979 la matrice produit -procédé qui fait le lien entre le type de produit fabriqué (donc le marché visé) et le procédé de fabrication.

Source : Martin BEAULIEU - Sylvain LANDRY - Logistique & Management - vol 16 - N°1, 2008

Il ressort 5 types de production :

-

par projet : la fabrication se concentre sur un ou quelques produits uniques, souvent complexes et de grandes dimensions. Les délais de production sont élevés. C'est à ce type de produit que s'adresse l'approche CCPM (management de projet par la chaîne critique) de la TOC. Exemples : grands travaux, maintenance aéronautique, ....

-

fabrication unitaire en atelier : produit unique fabriqué en atelier spécialisé répondant à une demande exceptionnelle, unique ou ponctuelle. Exemples : artisanat, fabrication d'outillages spéciaux ou de gabarits de montage.

-

par lots : fabrication de produits similaires sur une base répétitive en volume important. Le travail est découpé en opérations élémentaires sur des postes différents, cependant non dédiés à la réalisation de ce produit (ce qui explique les lots). Le flux est discontinu (interruption entre 2 lots). Exemples : ateliers mécaniques ou de chaudronnerie – menuiserie – équipements de maison.

-

en ligne (chaîne de montage type automobile / aéronautique) : produit de faible variété et de très grand volume nécessitant un investissement important. Le flux de production est continu sur des durées importantes.

-

en process : il s'agit d'une fabrication en flux continu de transformation de la matière première avec peu d'intervention humaine. Les investissements sont très importants. Exemple : raffinerie – sucrerie – sidérurgie – papéterie.

Le lean manufacturing s'adresse plus particulièrement à la fabrication par lot et en ligne : il vise à fluidifier les flux, réduire les temps de production et diminuer les volumes des séries. En ce sens, le lean introduit un sixième type de fabrication permettant de combiner les bénéficies de la production par lot (flexibilité « produit ») avec les bénéfices de la chaîne (bas coûts et délais réduits), d'allier flexibilité et bas coût en visant une "production personnalisée de masse".