Outils issus de la théorie des contraintes

Nous avons rassemblé dans cette section du Blog de BLUE LEAN CONSULTING quelques billets sur les principes essentiels du management par les contraintes (production et gestion de projet) :

Lean et TOC : compétition ou complémentarités ?

L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean Six Sigma » (ou LSS) au début des années 2000 (cf. «LSS : Combining lean speed and six sigma quality » - M. George - 2002).

S’est alors posée la question de la complémentarité du LSS avec la théorie des contraintes développée par E. Goldratt dans le livre « Le but » (1984).

L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean 6-sigma » (ou LSS) au début des années 2000. S’est alors posée la question de la complémentarité du Lean avec la théorie des contraintes développée par E. Goldratt dans le livre « Le but ».

La réponse a été apportée par D. Jacob et S. Bergland, dans le livre « Velocity » en 2010, qui suggèrent de combiner les trois disciplines afin d’obtenir de véritables percées dans l’amélioration des performances.

TOC et Lean sont deux approches d’amélioration continue qui partagent de nombreuses valeurs (réduction des tailles de lot, réduction des stocks, flexibilité,…) et un même objectif de production juste-à-temps: produire le juste nécessaire dans des délais les plus courts.

Ce qui les distingue, c’est la manière d’atteindre cet objectif.

Le Lean professe d’équilibrer les capacités de production pour répondre au Takt Time8 correspondant à la demande client. Chaque poste de production est dimensionné (équipement, RH,…) en conséquence et est exploité à 100% de sa capacité (pas de gaspillage) pour répondre au Takt Time.

La TOC reproche au Lean de ne pas prendre en compte les aléas et autres événements aléatoires (tels que la variation de la demande client) susceptibles de créer des surstocks ou des « manquants » dans une chaîne où les postes de production sont interdépendants. En conséquence, la demande client n’est pas honorée (parce que la chaîne de production n’a pas de réserve de capacité) et les en-cours augmentent. L'objectif « Juste-à-temps » du Lean est finalement considéré en TOC comme un idéal inatteignable en réalité.

C’est pourquoi la TOC préfère optimiser le flux en maximisant la production au niveau de la contrainte (élément de la chaîne qui limite le plus le flux global) et en subordonnant les autres ressources aux besoins de celle-ci. L’effet des aléas de production est alors « amorti » grâce aux réserves de production des ressources non contraintes. La chaîne est donc déséquilibrée en termes de capacité contrairement à une chaîne répondant aux principes Lean.

La TOC suggère finalement de piloter la contrainte naturelle de la chaîne de production plutôt que de voir apparaître des goulots de production non maîtrisés ici et là (« pop up bottlenecks »), aux grés des aléas de production.

L’approche TOC nécessite de protéger le goulot (contrainte ne répondant pas à la demande lorsque le flux augmente) car toute perte de production au niveau du goulot est une vente de moins. Ainsi, des actions Lean (élimination des gaspillages) et 6-sigma (réduction de la variabilité) appliquées au goulot auront une efficacité maximale sur l’ensemble de la chaîne de production.

A contrario, on comprend que les actions Lean d’amélioration des flux appliquées à un non-goulot sont vaines puisqu’elles n’entraînent pas d’amélioration globale du flux sur la chaîne, limité par le goulot.

Ainsi TOC et Lean sont complémentaires. La TOC permet de stabiliser la production au rythme du goulot et la rendre robuste aux aléas alors que le Lean et le 6 sigma permettent de porter des efforts ciblés et efficaces:

· d'amélioration de la productivité sur le goulot, source de croissance pour l'entreprise et,

· de réduction de la variabilité, des en-cours et du temps de cycle sur les ressources non-goulot, afin de protéger le goulot.

Il ne faut pas oublier, en outre, les autres dimensions du Lean, absentes de la TOC, que sont « l’intelligence collective » et « le progrès permanent ». Celles-ci permettent à l’ensemble des acteurs de participer à l’amélioration continue et à l’entreprise de devenir une « organisation apprenante ».

En conclusion, le Lean fonctionne mieux dans le cadre de la TOC que hors de ce cadre parce que les efforts d’élimination des gaspillages se concrétisent par des gains globaux sur la chaîne de production (l’élimination des gaspillages n’étant pas une fin en soi).

Cette complémentarité est appelée « vélocité » par l’institut Goldratt en référence au vecteur « vitesse », qui porte à la fois une information de vitesse (LSS) et une information de direction (la TOC).

La gestion de projet par la chaîne critique ou méthode CCPM

La gestion de projet par la chaîne critique (CCPM - critical chain project management) est l'une des composantes de la théorie de contraintes.

La méthode DBR, adaptée aux productions par lot et en série, se révèle moins pertinente pour la réalisation de projets complexes. Ces derniers seront plus volontiers conduits suivant les principes de la chaîne critique présentée par Eliyahu Goldratt dans son livre « Critical Chain » (1997).

Les méthodes classiques de gestion de projet sont construites sur la base d’un enchaînement de tâches (diagramme de GANTT), généralement programmées au plus tôt, comportant chacune une marge et ne tenant pas compte de la disponibilité réelle des ressources.

Elles conduisent à des projets qui se terminent au mieux à l’heure, souvent en retard et rarement en avance. Il arrive également que pour tenir les délais ou ne pas les dépasser de manière trop importante, on renonce, au cours du projet, à une partie des exigences initiales du cahier des charges.

A contrario, la méthode de la chaîne critique préconise:

1) de mutualiser les marges au niveau du projet et de les supprimer au niveau des tâches composant le projet (en divisant le temps alloué à chaque tâche par deux). Ceci aura pour vertu de contrer les effets pervers:

- de la loi de Parkinson (tendance à utiliser la totalité du délai pour exécuter une tâche, quel que soit le délai planifié)

- du syndrome de l'étudiant (tendance à démarrer une tâche au dernier moment et donc à consommer la marge associée à cette tâche)

E. Goldratt montre que les activités au sein d’un projet comportent toujours une marge de sécurité. Celle-ci est mise en place pour tenir compte de l'imprévisible et de l'aléatoire, des mauvaises expériences passées et des contractions de délais exigées par le management et ce, à chaque niveau hiérarchique de l'entreprise.

Il montre également que la majorité de ces sécurités sont vaines: c'est le retard le plus important qui se répercutera sur les tâches suivantes et toute avance sur un chemin secondaire ne pourra compenser un retard pris sur le chemin principal.

2) de démarrer les chemins secondaires au plus tard (avec un buffer auxiliaire pour protéger le chemin principal), ceci afin de réduire au maximum le multitâche. En effet, non seulement le multitâche est source d'interruption de tâches donc de gaspillage mais il entraîne aussi un allongement du temps moyen de traitement de chacune des tâches. Il s'agit de l'application de la Loi de Little aux projets.

3) de prendre en compte l’allocation des ressources dans la planification du projet quitte à revoir la planification de certaines tâches si une ressource est un goulot.

Ceci permet d’identifier la chaîne critique, c'est-à-dire le plus long enchaînement de tâches compte tenu de l’interdépendance des tâches et des ressources.

La chaîne critique est la contrainte de gestion d'un projet. La théorie des contraintes préconise de la protéger par la mise en place d'une marge temporelle (ou buffer principal représentant environ 1/3 de la durée totale du projet) et d'un tampon « ressources ». Ce dernier consiste à veiller à l'avance que les ressources qui doivent intervenir sur le chemin critique seront disponibles au moment voulu.

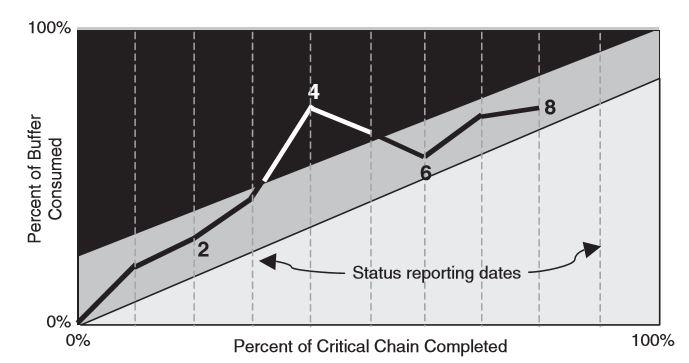

L'avancement du projet est mesuré grâce au pourcentage d'avancement de la chaîne critique et le pilotage du projet revient à piloter le pourcentage de consommation du buffer principal en fonction de l'avancement du projet, grâce à un "fever chart".

Source : Theory of Constraints Handbook - page 65

Source : Theory of Constraints Handbook - page 65

Dans leur livre « Advanced multi-project management », Kendall & Austin ont analysé les résultats d’une soixantaine d’entreprises qui ont appliqué la méthode CCPM : en moyenne la durée des projets a été réduite de 40% et le nombre de projets terminés à l’heure a augmenté de 70% !

La gestion de production en théorie des contraintes ou la méthode DBR

Le fondement de la théorie des contraintes est que tout système de production connait une contrainte, c'est-à-dire un point de déséquilibre entre charge et capacité. Lorsque cette contrainte ne permet pas de répondre à la demande client, on la nomme « goulot ».

E. Goldratt affirme dans « Le but » qu’ « une usine parfaitement équilibrée, ça n’existe pas ». Les raisons de ce déséquilibre sont multiples: le manque de fiabilité des processus et des ressources, l’évolution de la demande et le manque de flexibilité de la production, les capacités discrètes des ressources et les tailles de lot importantes, les fluctuations aléatoires et l’interdépendance des ressources ou encore les calculs de charges simplifiés et des ERP rarement à jour.

Partant de ce postulat, la théorie des contraintes appliquée à la gestion de production a développé un processus de pilotage du goulot. Il s'agit, en fait, d'un véritable processus d'amélioration continu tel qu'il est professé en Lean. Il obéit aux 5 étapes suivantes:

1. Identifier le goulot

Les symptômes qui permettent l'identification du goulot sont les suivants: ressource en manque de capacité, ressource à l’origine des pièces correspondant aux « manquants » dans l’entreprise et/ou ressource précédée d’un fort en-cours.

Cependant l'identification du goulot n'est pas toujours chose aisée dans la mesure où le goulot peut évoluer d'un poste à l'autre en fonction de l'avancement de la production lorsque la production est organisée en lots de taille importante.

Si une entreprise ne présente pas de goulot, alors elle présente un excédent de capacité par rapport au marché qui devient la contrainte (externe) de l’entreprise.

2. Exploiter le goulot pour maximiser sa production

Il s’agit de mettre en place les actions de progrès pour maximiser le temps utile du goulot:

· Supprimer les temps morts : pas de pause quitte à transférer des personnels des ressources non-goulot vers le goulot,

· éviter les pannes en développant la TPM10, par exemple,

· réduire sa charge en transférant une partie de celle-ci à des ressources non-goulot,

· sécuriser sa production (par la mise en place d’un buffer ou le positionnement d’un contrôle qualité avant le goulot).

Il est également important de fiabiliser le goulot afin de garantir la meilleure exploitation possible de celui-ci: on cherchera donc à améliorer son TRS9 en évitant les pannes (actions TPM10, par exemple) et en améliorant la qualité (actions JIDOKA).

Si la production est caractérisée par 2 contraintes, le goulot que l'on cherchera à exploiter correspondra à la contrainte ayant la meilleure fiabilité.

3. Subordonner tous les processus à la décision précédente

Faire produire les ressources non-goulot afin d’alimenter le goulot à son rythme avec des pièces de qualité: une synchronisation est donc mise en place entre le goulot et la première ressource en amont de la chaîne afin de limiter le flux à ce que le goulot est capable de produire.

La TOC se distingue de l'approche Lean dans la mesure où la TOC préconise de maintenir des excédents de capacité sur les ressources non-goulot: leur activation en cas de « fluctuations aléatoires » de la production permet de garantir une alimentation suffisante du goulot pour ne pas réduire le Throughput de la chaîne.

Lorsque l’activation de ces capacités excédentaires n’est pas nécessaire, la TOC préconise d’employer les ressources humaines correspondant à des actions d’améliorations continues.

4. Élever la performance du goulot (réduire la contrainte)

Améliorer la capacité du goulot en investissant des ressources et de l’argent pour accroître le Throughput (redondance de moyens de production, sous-traitance, SMED6,...)

5. Recommencer à l’étape 1 si le goulot a changé

Ce processus itératif conduit au pilotage de divers goulots se résorbant au profit de nouveaux goulots jusqu’à atteindre un déséquilibre stable avec un goulot « idéal ». Celui-ci permet alors un meilleur pilotage de la production. Ce goulot « idéal » devrait correspondre à la ressource dont le coût de transformation en ressource non-goulot (par l'achat d'une capacité supplémentaire, par exemple) est le plus élevé.

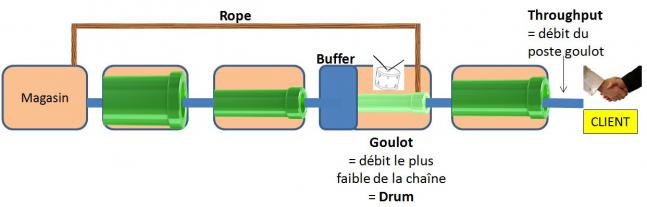

Ce pilotage est également appelé « drum - buffer –rope » (DBR) en référence:

· au tambour (drum) que constitue le goulot qui donne le rythme de la chaîne de production, servant de référence à l'ensemble des ressources, y compris les ressources non-goulot,

· au tampon (buffer) à mettre en place juste en amont du goulot afin de le protéger de toute rupture d'approvisionnement,

à la corde (rope) à établir entre le goulot et les ressources en amont de celui-ci afin de limiter les approvisionnements en fonction de la consommation du goulot et de prévenir les surstocks.

Ce qui rend cette approche novatrice, c'est qu'admettant et exploitant la présence d'un goulot, la gestion de production suivant la théorie des contraintes s'attache à équilibrer les flux le long de la chaîne de production et non les capacités. On ne cherche pas le plein emploi de chaque ressource mais la maximisation de l'utilisation du goulot quitte à détériorer les performances des ressources non-goulot. Le goulot détermine, à la fois, le débit de la chaîne (tambour) et les niveaux des stocks (buffer et rope).

La gestion de production selon la théorie des contraintes, se pose en rupture des méthodes traditionnelles dans la mesure où:

· La TOC ne vise pas à équilibrer les capacités mais le flux de produits à la demande du marché. Il est donc normal que des ressources soient en sous-charge.

o Une heure gagnée sur un non-goulot est un leurre.

· Elle exploite les goulots afin qu’ils produisent pour répondre à la demande du marché (la capacité de l’entreprise est égale à la capacité du goulot) et pour réguler le flux de l’ensemble de l’entreprise.

- Une heure perdue sur un goulot est une heure perdue pour toute l’entreprise.

- Le véritable coût horaire d’un goulot est égal à: OE (de toute l'entreprise !) / heures d’ouverture du goulot.

· La maîtrise des coûts horaires n’est pas une fin en soi, voire, peut s’avérer contre-productive si elle concerne une ressource goulot et s’oppose à améliorer sa capacité. En diminuant le rendement des opérations sur les goulots on peut élever la productivité de l’ensemble de l’entreprise !

· La TOC, comme le Lean, préconise la réduction drastique des tailles de lot sur les ressources non-goulot afin de fluidifier la production et réduire les stocks. Ceci va à l’encontre du calcul de la taille du lot économique (formule de Wilson) et est susceptible de faire augmenter le coût unitaire des pièces dans un modèle de gestion traditionnel. La TOC montre qu’il n’en est rien dans la mesure où l’augmentation des temps de changement de série concerne des ressources non-goulot, utilisées en sous-capacité par rapport à la demande.

La gestion de production selon la théorie des contraintes est adaptée aux productions « par lots » et « en ligne » pour lesquels le temps de travail réel (la valeur ajoutée) est faible (moins de 10%) par rapport au temps de traitement global (lead time). Pour la gestion de projets plus complexes, on lui préférera la gestion de projet par la chaîne critique.

La gestion de production selon la théorie des contraintes et l'approche Lean sont des méthodes de gestion en flux, cohérentes et complémentaires (voir complémentarité Lean et TOC). Le management par les contraintes englobe le pilier JAT du Lean et lui désigne le point de focalisation pour mener des actions « immédiatement payantes » d'amélioration: le goulot.

Théorie des contraintes - présentation générale

La théorie des contraintes ou TOC (theory of constraints) est née des travaux d'Eliyahu Goldratt qui l’a vulgarisée dans son célèbre livre « Le but » (vendu à plus de 5 millions d'exemplaires depuis 1984 et classé par le magazine TIMES parmi les 25 livres de management les plus influents de tous les temps).

La TOC part du postulat selon lequel tout système de production présente au moins un point de déséquilibre (ou contrainte) entre charge et capacité. Si cette contrainte ne permet pas de répondre à la demande client, elle prend l’appellation de « goulot ». Cette contrainte limite non seulement le débit du goulot mais l’ensemble de la performance de l’entreprise. La théorie des contraintes propose une méthode visant à optimiser les flux par pilotage de ce goulot: la méthode drum – buffer - rope ou DBR.

La gestion de production selon la théorie des contraintes développée dans « Le But » s’est ensuite enrichie d’autres composantes telles que:

· les Thinking Processes : processus mentaux basés sur 5 outils destinés à résoudre les problèmes complexes et permettre l'adhésion du plus grand nombre,

· le Throughput Accounting : comptabilité des produits des ventes, véritable alternative à la comptabilité analytique traditionnelle,

· le Critical Chain Project Management (CCPM) : gestion de projet par la chaîne critique.

L’ensemble de ces composantes forme aujourd’hui une méthode complète de management, appelée le management par les contraintes.

E. Goldratt a ainsi développé une approche qui vise à atteindre le but de toute entreprise: gagner de l’argent, aujourd'hui et dans le futur. En ce sens, la productivité d’une entreprise se mesure par sa capacité à se rapprocher de son but.

E. Goldratt conseille l’abandon de la logique de réduction des coûts s’appuyant sur la comptabilité analytique des centres de coûts qui permet au mieux des optimisations locales. Il suggère de se focaliser plutôt sur le Throughput (produit des ventes ou quantité de valeur ajoutée achetée par le marché). Il définit alors 3 indicateurs, exprimés en euros, qui permettent de mesurer la performance de l’entreprise à l’aune de son but:

· Le Throughput, noté T = argent généré par les ventes = chiffre d’affaires – consommations pour générer le chiffre d’affaires (achat de matières premières, transports, sous-traitance, …)

C’est l’indicateur de l’argent qui rentre.

· L’Inventory, noté I = argent investi/immobilisé pour acheter des choses que l’entreprise compte vendre (immobilisations et stocks)

C’est l’indicateur de l’argent immobilisé.

· Les Operating Expenses, notées OE = argent dépensé pour transformer les stocks en Throughput (masse salariale, impôts, taxes, amortissements,…)

C’est l’indicateur de l’argent qui sort.

En conséquence:

Ø Bénéfice Net = BN = T – OE

Ø Retour sur investissement = ROI = BN / I

Le pilotage de l’entreprise consiste alors à prendre les décisions qui permettent de se rapprocher du but, c’est-à-dire augmenter T tout en diminuant I et OE.

Ceci est parfaitement résumé par le slogan « to do the most money by the quickest path with the less investment » tiré du livre « Velocity » (chapitre XVI).

A noter que:

· la priorité consiste à augmenter le Throughput (qui n’a pas de limite) avant de s’attaquer à OE (qui présente un seuil) contrairement à l’approche traditionnelle de maîtrise des coûts,

· cette approche ne nécessite pas de tenir directement compte de la valeur ajoutée apportée par la main d’œuvre directe: ceci permet d’éviter la confusion entre investissement et dépense. Toute la main d’œuvre, directe ou indirecte, inoccupée ou inactive, rentre dans OE.

Une étude de la Business Harvard Review (avril 2003) donne raison à E. Goldratt quant au principe d'abandonner le monde (de la réduction) des coûts pour se focaliser sur le monde du Throughput. En effet, l'analyse des performances des 25.000 entreprises américaines cotées à la bourse entre 1966 et 2010 a permis à la Business Harvard Review de dégager 3 règles grâce auxquelles les meilleures d'entre elles ont atteint des résultats exceptionnels:

1. Better before cheaper

2. Revenue before cost

3. No other rules

La théorie des contraintes est une approche systémique de l’entreprise qui analyse la chaîne de la valeur dans sa globalité et refuse les optimums locaux. On lui prête volontiers comme devise un raccourci du théorème de Bellman : « la somme des optimum locaux n'est pas l'optimum global ».

La théorie des contraintes se pose en rupture des méthodes traditionnelles de management dans la mesure où:

· La productivité ne se mesure pas par centre de coût mais sur l’ensemble de l’entreprise. Ainsi, toute action visant à améliorer les rendements des ressources non-goulots est non pertinente voire contre-productive (OE ↗ et I ↗)

· La TOC ne vise pas la pleine occupation des ressources et considère même qu’une entreprise dans laquelle tout le monde est occupé en permanence est inefficace car elle génère du stock. Ces stocks se présentent sous forme de files d'attente devant les ressources contraintes (goulots) et génèrent des retards. On entre alors dans une spirale catastrophique puisque le remède prend la forme d'une augmentation de capacité. Les coûts et délais explosent, les ventes ne s'améliorent pas: l'entreprise passe en mode « urgent » permanent.

· La TOC se distingue par le processus à mettre en œuvre pour forcer la production à ne pas produire afin d'éviter les stocks. Pour améliorer les flux, le fordisme avait contraint l'espace réservé aux stocks. Le Lean professe de piloter le niveau de stock amont par l'aval, en installant un flux tiré (ex: kanban5). La TOC, quant à elle, suggère de piloter un « buffer temps » avant la date de livraison pour déclencher le lancement de la matière nécessaire à la production. De manière empirique, E. Goldratt propose de prendre dans un premier temps un « buffer temps » égal à la moitié du délai de livraison pour une entreprise qui se lancerait dans une gestion selon la théorie des contraintes.

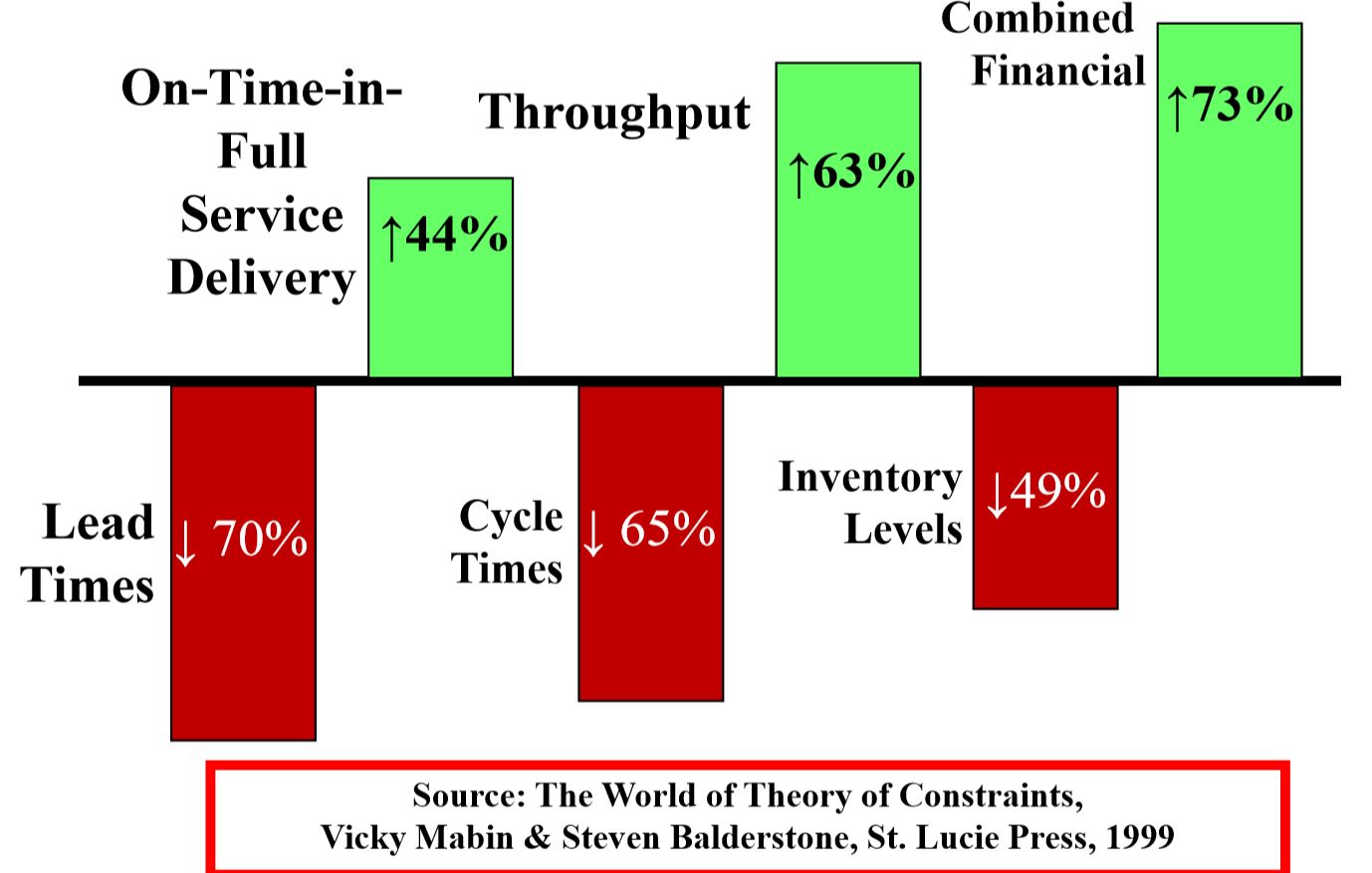

Une étude académique (1999) portant sur 80 cas a permis d'évaluer les gains moyens de performance réalisés grâce à l'implémentation de la TOC :