Les premiers principes du pilier Juste-à-temps (ou Just-in-Time) ont été développés par Taïchi Ohno dès les années 1950 et sont au cœur du « Toyota Production System » qui a donné naissance quelques décennies plus tard au Lean (voir Une mise en perspective historique du Lean).

Le JAT a pour finalité d’éliminer les étapes qui prennent du temps sans créer de valeur afin d’enchaîner les étapes qui en créent dans un flux continu, tiré par la demande client. Il permet donc d’accélérer le flux le long de la chaîne de la valeur, c'est à dire réduire le temps de traversée (lead time) entre le point d'entrée de la matière dans l'entreprise et le point de sortie des produits.

Le flux JAT ne fonctionne que si les points d’accumulation de produits intermédiaires (qui augmentent les temps de traversée) sont annihilés, ou au moins réduits. L’approche JAT s’attache donc à réduire les stocks qui sont générées dans les organisations classiques organisée en lots et files d’attente. Pour ce faire :

- les temps de changement de série doivent être significativement réduits,

- la production doit lissée afin d’offrir des temps réduits de remise à disposition des produits intermédiaires consommés,

- la fréquence des acheminements de matières et pièces à l'entrée de l'usine et aux postes de travail doit être accrue (par la mise en place d'une tournée du laitier, par exemple)

- les capacités doivent pouvoir être facilement adaptées pour pouvoir répondre aux variabilités de la demande client.

Cette recherche incessante de réduction des stocks permet non seulement de raccourcir les temps de traversée mais également de rendre visible les causes racines des problèmes qui touchent à la fluidité du flux et à la qualité des produits (cf. pilier JIDOKA) que les stocks dissimulent.

Le JAT s'appuie sur 2 principes essentiels :

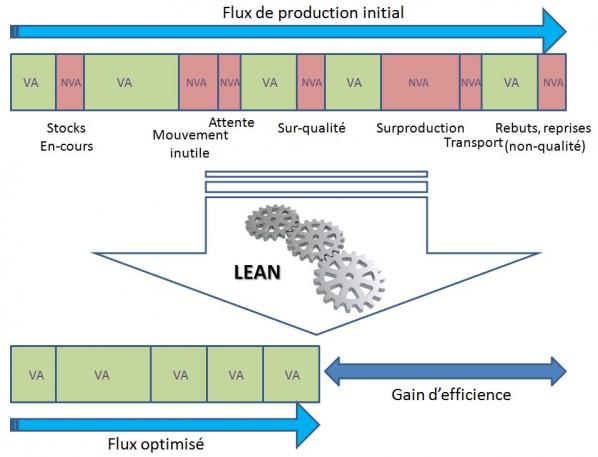

- la suppression des gaspillages (ou muda)

Une entreprise met en oeuvre des processus de production composés de tâches à valeur ajoutée (VA) et de tâches à non-valeur ajoutée (NVA). Il s'agit ici d'identifier ces NVA (attentes, transports, mouvements inutiles, en-cours, ...) et de les réduire voire de les supprimer afin d'augmenter l'efficience de la production.

Dans la majorité des productions "traditionnelles", il apparait que le ratio VA / (VA+NVA) est de quelques pourcents (presque toujours < 10%) ce qui laisse imaginer les gains qu'une démarche Lean permetd'engranger !

- la mise en place d'un flux au plus juste

Dans un monde où l'offre est supérieure à la demande, le danger le plus important pour l'entreprise est la surproduction (et tous les effets néfastes induits tels que les frais de stockage, de manipulation et de gestion de ces stocks). Le Lean, comme la théorie des contraintes vise à aligner la production sur la demande du marché en passant d'une logique de flux poussé (caractérisé par une production déconnectée de la consommation réelle en aval) à une logique de flux au plus juste tel que chaque poste ne produise que ce dont le prochain poste a besoin lorsqu'il en a besoin. Pour ce faire :

- la commande impulse le lancement de la production en un point unique, appelé le pacemaker

- le rythme de la production est aligné sur la pulsation imprimée par le client (takt time)

La mise en oeuvre d'une logique Juste-à-temps nécessite de connaître et maîtriser la chaîne de la valeur le long du flux de production. Cela pourra être réalisé par la mise en oeuvre :

- d'une value stream mapping (VSM), éventuellement complétée d'une analyse de déroulement et d'un diagramme Spaghetti

- d'un diagramme de flux pour les processus de nature transactionnelle (dans les services, par exemple).

Cette analyse permettra un premier diagnostic Lean en identifiant les sources de NVA et permettra d'imaginer le flux cible orienté en priorité en flux continu ("one piece flow") ou en flux tiré, lorsqu'il n'est pas possible de mettre en oeuvre un flux continu . Divers chantiers Lean (ou percées Kaizen) pourront alors être lancés afin de :

- supprimer les gaspillages et clarifier les flux : 5S, TPM (automaintenance et amélioration des TRS pour les processus de production orientés "machine")

- mettre en oeuvre un flux au plus juste : one piece flow, kanban, FIFO

- réduire les en-cours et les stocks : SMED, approvisionnement bord de ligne

- équilibrer les flux et la production multi-produits : Polyvalence/Polycompétences, lignes en U, Heijunka

Les divers dysfonctionnements de la production pourront être réglés par l'application de méthodes de résolution de problème : QQOQCP, 5P, 5M, Pareto, QRQC.

A noter que la méthode DBR issue de la théorie des contraintes s'inscrit pleinement dans la logique du juste-à-temps.

En fonction de la nature des flux mis en oeuvre, spécifiques à chaque activité, l'approche JAT pourra être adaptée. En particulier, on distinguera :

- les flux à prépondérance déterministe tels que les processus de production pure (lignes de production), et,

- les flux à prépondérance stochastique tels que les processus de maintenance curative, de R&D, de hotlines ou d'urgence par exemple (voir théorie des files d'attente - formule d'Allen-Cuneen)