La démarche DMAIC est une méthodologie ordonnée et rigoureuse utilisée en amélioration des performances et plus particulièrement en approche 6-sigma, en percée Kaizen ou pour toute résolution de problème. Elle se compose de 5 étapes dont les initiales forment l'acronyme DMAIC.

Chaque étape est formellement clôturée par une revue d’étape présidée par le « Champion » ou « Sponsor » du projet

· DEFINE: Il s'agit de définir le périmètre du sujet que l'on souhaite traiter et de cibler l'objectif à atteindre, en cohérence avec la demande client. Cette phase permet également de produire une charte de projet (au format A3) avec un planning réaliste ainsi qu'un plan de communication du projet. Afin de mieux cibler le besoin client, des outils tels que le SIPOC (supplier input process output client) ou les CTQ (recherche des caracétristiques "critical to quality") seront mis en oeuvre. Une première identification des causes possibles de non satisfaction client et/ou d’occurrence de la variabilité pourra être recherchée grâce aux méthodes de résolution de problème QQOQCP (Qui ? Quoi ? Où ? Quand ? Comment ? Pourquoi ?) et diagramme d'Ishikawa.

· MEASURE: L'objectif est de collecter des données sur le terrain, représentatives de la situation actuelle, afin de mieux appréhender les causes racines du problème (statistiques descriptives - diagramme dePareto). ll s'agit également de vérifier que le processus de mesure est acceptable vis à vis des objectifs recherchés en comparant la variance du processus de mesure à la variance du processus à mesurer (Gage R&R). En fin d'étape on pourra estimer le z du processus et sa capabilité (Cp, Pp, Ppk) (voir la notion de capabilités).

· ANALYSE: Il s'agit d'identifier et d'établir l'influence des paramètres qui causent les variabilités du processus par l'exploitation des données collectées dans la phase précédente. Les causes racines pourront être mises en évidence grâce aux outils de résolution de problèmes (brainstorming – diagramme d’Ishikawa – méthode des 5 pourquoi). En approche 6-sigma, cette phase repose sur des outils statistiques permettant de démontrer les relations qui lient les données d'entrées X aux paramètres de sortie Y (diagramme des effets, tests de normalité, tests des moyennes , tests des variances, ...).

· IMPROVE (améliorer): Sur la base des résultats de l'analyse menée précédemment, il s'agit d'établir les solutions qui doivent permettre de mettre sous contrôle le processus afin de réduire les variabilités, c’est-à-dire passer en mode « prédictif ». Lorsque plusieurs solutions sont imaginées, elles pourront être hiérarchisées, pour leur mise en œuvre, grâce à une matrice enjeux/accessibilité. La meilleure combinaison des données d'entrée X pour optimiser les paramètres de sortie Y pourra être déterminée grâce aux plans d'expérience.

· CONTROL (maîtriser): Cette dernière phase vise à pérenniser la solution définie dans la phase précédente en mettant en place des indicateurs de suivi ou de supervision de la maîtrise du processus. On retrouve ici l'un des principes du Lean qui établit que tout progrès doit être « calé » par la mise en place d'un standard. C'es au cours de cette phase que l'on déploiera de manière privilégiée les cartes de contrôle.

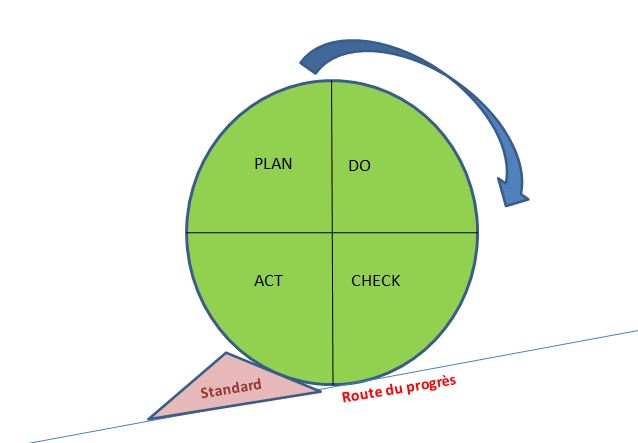

La démarche DMAIC s'inscrit pleinement dans la logique du cycle de Shewhart ou PDCA (appelée également « roue de Deming ») avec les correspondances suivantes:

- Plan = Define + Mesure + Analyse

- Do = Improve

- Check + Act = Control

La méthode DMAIC est également cohérente de la méthode de résolution de problèmes 8D (pour 8 DO), largement utilisée dans l'industrie automobile, qui distingue les actions correctives immédiates des actions correctives définitives et permanentes. On peut établir les correspondances suivantes entre les 2 méthodes :

- Define = Constituer l'équipe (1D) - Définir le problème (2D)

- Mesure + Analyse = Prendre les actions immédiates (3D) - Déterminer les causes du problèmes (4D)

- Improve = Déterminer les actions définitives et permanentes (5D) - Mettre en oeuvre les solutions (6D)

- Control = Eviter la récurrence et la réapparition du problème ailleurs (7D) - Féliciter l'équipe (8D)

Voir l'ensemble des billets du Blog