Le pilier JIDOKA est le volet "qualité" de la démarche Lean qui vise le "Zéro défaut". Il s'agit non seulement de ne pas exporter de non conformités vers les clients mais également de réduire les variabilités des processus internes de production. Le but recherché est une production "bon du premier coup".

L'approche qualité au début du XXème siècle (modèles taylorien et fordien - cf. une mise en perspective historique du Lean) était réduite à un contrôle de conformité des produits en fin de chaîne de production. Constatant les coûts importants (en ressources humaines et en rebuts) résultant d'une telle approche, le Toyota Production System (TPS) a développé une approche préventive de la qualité avec la mise en place, dans un premier temps, des cercles de la qualité (1960). La qualité a alors évolué vers le concept de la maîtrise totale de la qualité (TQC - total quality control) et enfin vers le management par la qualité totale (TQM).

L'approche JIDOKA du Lean s'appuie sur de nombreux outils de la TQM et comporte 2 axes fondamentaux :

- régler les problèmes qualité au plus tôt

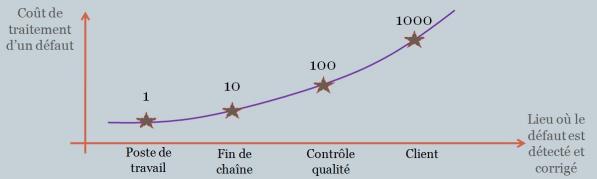

Le principe général est de ne pas laisser se propager les non conformités le long de la chaîne de production constatant que leur résolution est d'autant plus coûteuse qu'elle intervient tardivement après leur occurrence.

Le système Andon consiste à déclencher automatiquement (on parle d'autonomation) ou par action d'un opérateur un signal lumineux ou sonore dès qu'une non conformité est constatée sur la chaîne, quitte à l'arrêter afin que la maîtrise mette en oeuvre la contre-mesure qui permettra de résoudre le problème qualité sous-jacent.

Pour ce faire, diverses méthodes de résolution de problème pourront être mises en oeuvre : QRQC, QQOQCP, 5P, 5M.

La mesure de la performance de l'entreprise dans ce domaine pourra s'appuyer sur une matrice d'auto-qualité afin de quantifier la proportion de non conformités internes résolues dans la phase de production où elles ont été générées (on parle de diagonalisation de la matrice).

- prévenir voire supprimer la non-qualité à la source

Il s'agit de mettre en place des mesures de réduction du risque d'occurrence de non-qualités qui peuvent aller du développement de standards ou de la formation par point spécifique (one point lesson) à l'établissement d'AMDEC (produit, processus, ou moyen de production) en passant par le développement de systèmes anti-erreur / détrompeurs (Poka Yoke). La méthode 5S, dont l'objectif est d'abord d'améliorer la performance du poste de travail participe également à l'amélioration de la qualité.

La TPM (Total Productive Maintenance) a été développée afin d'améliorer la fiabilité et la performance des moyens de production ainsi que la qualité des produits en sortie de machines. L'indicateur phare de la TPM, le taux de rendement synthétique (TRS) s'appuie d'ailleurs sur un taux intermédiaire de qualité.

A noter que l'approche 6 sigma, en particulier la mise en oeuvre de cartes de contrôle, s'inscrit pleinement dans la logique JIDOKA.