- Accueil

- Blog

Blog

Lean et TOC : compétition ou complémentarités ?

Le 25/08/2016

L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean Six Sigma » (ou LSS) au début des années 2000 (cf. «LSS : Combining lean speed and six sigma quality » - M. George - 2002).

S’est alors posée la question de la complémentarité du LSS avec la théorie des contraintes développée par E. Goldratt dans le livre « Le but » (1984).

L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean 6-sigma » (ou LSS) au début des années 2000. S’est alors posée la question de la complémentarité du Lean avec la théorie des contraintes développée par E. Goldratt dans le livre « Le but ».

La réponse a été apportée par D. Jacob et S. Bergland, dans le livre « Velocity » en 2010, qui suggèrent de combiner les trois disciplines afin d’obtenir de véritables percées dans l’amélioration des performances.

TOC et Lean sont deux approches d’amélioration continue qui partagent de nombreuses valeurs (réduction des tailles de lot, réduction des stocks, flexibilité,…) et un même objectif de production juste-à-temps: produire le juste nécessaire dans des délais les plus courts.

Ce qui les distingue, c’est la manière d’atteindre cet objectif.

Le Lean professe d’équilibrer les capacités de production pour répondre au Takt Time8 correspondant à la demande client. Chaque poste de production est dimensionné (équipement, RH,…) en conséquence et est exploité à 100% de sa capacité (pas de gaspillage) pour répondre au Takt Time.

La TOC reproche au Lean de ne pas prendre en compte les aléas et autres événements aléatoires (tels que la variation de la demande client) susceptibles de créer des surstocks ou des « manquants » dans une chaîne où les postes de production sont interdépendants. En conséquence, la demande client n’est pas honorée (parce que la chaîne de production n’a pas de réserve de capacité) et les en-cours augmentent. L'objectif « Juste-à-temps » du Lean est finalement considéré en TOC comme un idéal inatteignable en réalité.

C’est pourquoi la TOC préfère optimiser le flux en maximisant la production au niveau de la contrainte (élément de la chaîne qui limite le plus le flux global) et en subordonnant les autres ressources aux besoins de celle-ci. L’effet des aléas de production est alors « amorti » grâce aux réserves de production des ressources non contraintes. La chaîne est donc déséquilibrée en termes de capacité contrairement à une chaîne répondant aux principes Lean.

La TOC suggère finalement de piloter la contrainte naturelle de la chaîne de production plutôt que de voir apparaître des goulots de production non maîtrisés ici et là (« pop up bottlenecks »), aux grés des aléas de production.

L’approche TOC nécessite de protéger le goulot (contrainte ne répondant pas à la demande lorsque le flux augmente) car toute perte de production au niveau du goulot est une vente de moins. Ainsi, des actions Lean (élimination des gaspillages) et 6-sigma (réduction de la variabilité) appliquées au goulot auront une efficacité maximale sur l’ensemble de la chaîne de production.

A contrario, on comprend que les actions Lean d’amélioration des flux appliquées à un non-goulot sont vaines puisqu’elles n’entraînent pas d’amélioration globale du flux sur la chaîne, limité par le goulot.

Ainsi TOC et Lean sont complémentaires. La TOC permet de stabiliser la production au rythme du goulot et la rendre robuste aux aléas alors que le Lean et le 6 sigma permettent de porter des efforts ciblés et efficaces:

· d'amélioration de la productivité sur le goulot, source de croissance pour l'entreprise et,

· de réduction de la variabilité, des en-cours et du temps de cycle sur les ressources non-goulot, afin de protéger le goulot.

Il ne faut pas oublier, en outre, les autres dimensions du Lean, absentes de la TOC, que sont « l’intelligence collective » et « le progrès permanent ». Celles-ci permettent à l’ensemble des acteurs de participer à l’amélioration continue et à l’entreprise de devenir une « organisation apprenante ».

En conclusion, le Lean fonctionne mieux dans le cadre de la TOC que hors de ce cadre parce que les efforts d’élimination des gaspillages se concrétisent par des gains globaux sur la chaîne de production (l’élimination des gaspillages n’étant pas une fin en soi).

Cette complémentarité est appelée « vélocité » par l’institut Goldratt en référence au vecteur « vitesse », qui porte à la fois une information de vitesse (LSS) et une information de direction (la TOC).

Le 20/07/2016

Le pilotage de la performance est le moyen d'assurer la pérennité des actions Lean (développées grâce aux démarches JAT et JIDOKA) et d'animer la dynamique de l'amélioration continue.

Lorsque le pilotage de la performance est installé durablement sur l'ensemble des secteurs de l'entreprise, il devient un véritable système de management au même titre que le SMQ (système de management de la qualité - norme ISO 9001) ou le SME (système de management de la protection de l'environnement - norme ISO 14001).

Il s'appuie en premier lieu sur des indicateurs physiques de la performance (IPP) permettant, à la fois :

- de mesurer la progression Lean de l'entreprise suivant des critères de sécurité, qualité, délai et coûts (S,Q,D,C),

- de contrôler la stabilité des performances du flux au plus juste mis en place grâce au pilier JAT. En effet, l'équilibrage du fux a été bâti sur des hypothèses (voir : VSM et mise en place d'un flux au plus juste - Partie 2) de temps de cycle, de niveaux de stock de fonctionnement et de sécurité, de temps de changement de série, de TRS, d'heures de production en fonction du nombre d'opérateurs affectés aux cellules qu'il est nécessaire de contrôler régulièrement voire d'adapter en fonction de l'évolution de la demande client (Takt time et mixte produits),

- de prendre des mesures correctives immédiates en cas d'évolution défavorable de ces indicateurs.

Ces indicateurs doivent être simples, concrets et directement liés à la performance (du processus) de l'unité opérationnelle à laquelle ils sont attachés. Ils sont donc rarement agrégés, financiers ou issus de la comptabilité analytique. Ils peuvent évoluer en fonction de la dimension sur laquelle l'effort Lean est porté ou avant que le fait de mesurer une même performance à long terme ne commence à produire des effets pervers (le "management by numbers" décrié par E. Deming).

Afin de partager l'information avec ceux qui créent la valeur ajoutée, la démarche Lean préconise de rapprocher les indicateurs du terrain par la mise en oeuvre d'un management visuel, au plus près des équipes. Celui-ci s'accompagne de graphiques, de visuels simples (rouge/vert, content/pas content), de relevés à la main ou encore de signaux lumineux qui permettent aux opérateurs de production de comprendre l'activité dans son ensemble et de savoir où ils se situent dans le flux.

Il s'agit également de rapprocher les flux d'informations des flux physiques : les niveaux critiques de stock pourront ainsi être directement indiqués par un trait rouge sur un mur !

Le pilotage de la performance passe également par un dialogue régulier et concis à tous les niveaux hiérarchiques de l'entreprise, appelé animations à intervalles courts (AIC) ou supervision active. Celle-ci prend appui sur les indicateurs S,Q,D,C et permet une information :

- du manager vers les subordonnés visant à rappeler ce qui fait la valeur du produit d'un point de vue du client

- des subordonnés vers le manager détaillant les problèmes opérationnels rencontrés.

Les AIC permettent aux diverses parties de s'approprier les actions à mettre en oeuvre pour assurer la performance au quotidien et régler les dysfonctionnements de manière systématique et au plus tôt. Il s'agit donc de rendre les problèmes visibles et de les traiter partant du principe que les problèmes sont une opportunité d'amélioration.

Les progrès réalisés grâce à la démarche d'amélioration continue Lean sont capitalisés par la mise en place de standards. Ceux-ci doivent être simples, visuels si possibles et accessibles aux équipes qui ont à les mettre en oeuvre. La pérennité des résultats engrangés et le maintien de la performance atteinte n'est possible qu'à ce prix.

Le 20/07/2016

Le pilier JIDOKA est le volet "qualité" de la démarche Lean qui vise le "Zéro défaut". Il s'agit non seulement de ne pas exporter de non conformités vers les clients mais également de réduire les variabilités des processus internes de production. Le but recherché est une production "bon du premier coup".

L'approche qualité au début du XXème siècle (modèles taylorien et fordien - cf. une mise en perspective historique du Lean) était réduite à un contrôle de conformité des produits en fin de chaîne de production. Constatant les coûts importants (en ressources humaines et en rebuts) résultant d'une telle approche, le Toyota Production System (TPS) a développé une approche préventive de la qualité avec la mise en place, dans un premier temps, des cercles de la qualité (1960). La qualité a alors évolué vers le concept de la maîtrise totale de la qualité (TQC - total quality control) et enfin vers le management par la qualité totale (TQM).

L'approche JIDOKA du Lean s'appuie sur de nombreux outils de la TQM et comporte 2 axes fondamentaux :

- régler les problèmes qualité au plus tôt

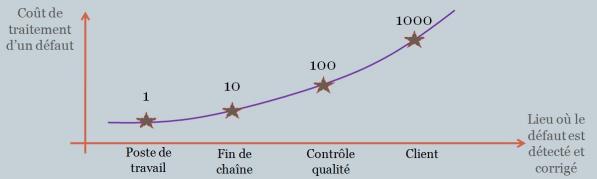

Le principe général est de ne pas laisser se propager les non conformités le long de la chaîne de production constatant que leur résolution est d'autant plus coûteuse qu'elle intervient tardivement après leur occurrence.

Le système Andon consiste à déclencher automatiquement (on parle d'autonomation) ou par action d'un opérateur un signal lumineux ou sonore dès qu'une non conformité est constatée sur la chaîne, quitte à l'arrêter afin que la maîtrise mette en oeuvre la contre-mesure qui permettra de résoudre le problème qualité sous-jacent.

Pour ce faire, diverses méthodes de résolution de problème pourront être mises en oeuvre : QRQC, QQOQCP, 5P, 5M.

La mesure de la performance de l'entreprise dans ce domaine pourra s'appuyer sur une matrice d'auto-qualité afin de quantifier la proportion de non conformités internes résolues dans la phase de production où elles ont été générées (on parle de diagonalisation de la matrice).

- prévenir voire supprimer la non-qualité à la source

Il s'agit de mettre en place des mesures de réduction du risque d'occurrence de non-qualités qui peuvent aller du développement de standards ou de la formation par point spécifique (one point lesson) à l'établissement d'AMDEC (produit, processus, ou moyen de production) en passant par le développement de systèmes anti-erreur / détrompeurs (Poka Yoke). La méthode 5S, dont l'objectif est d'abord d'améliorer la performance du poste de travail participe également à l'amélioration de la qualité.

La TPM (Total Productive Maintenance) a été développée afin d'améliorer la fiabilité et la performance des moyens de production ainsi que la qualité des produits en sortie de machines. L'indicateur phare de la TPM, le taux de rendement synthétique (TRS) s'appuie d'ailleurs sur un taux intermédiaire de qualité.

A noter que l'approche 6 sigma, en particulier la mise en oeuvre de cartes de contrôle, s'inscrit pleinement dans la logique JIDOKA.

Le 20/07/2016

Les premiers principes du pilier Juste-à-temps (ou Just-in-Time) ont été développés par Taïchi Ohno dès les années 1950 et sont au cœur du « Toyota Production System » qui a donné naissance quelques décennies plus tard au Lean (voir Une mise en perspective historique du Lean).

Le JAT a pour finalité d’éliminer les étapes qui prennent du temps sans créer de valeur afin d’enchaîner les étapes qui en créent dans un flux continu, tiré par la demande client. Il permet donc d’accélérer le flux le long de la chaîne de la valeur, c'est à dire réduire le temps de traversée (lead time) entre le point d'entrée de la matière dans l'entreprise et le point de sortie des produits.

Le flux JAT ne fonctionne que si les points d’accumulation de produits intermédiaires (qui augmentent les temps de traversée) sont annihilés, ou au moins réduits. L’approche JAT s’attache donc à réduire les stocks qui sont générées dans les organisations classiques organisée en lots et files d’attente. Pour ce faire :

- les temps de changement de série doivent être significativement réduits,

- la production doit lissée afin d’offrir des temps réduits de remise à disposition des produits intermédiaires consommés,

- la fréquence des acheminements de matières et pièces à l'entrée de l'usine et aux postes de travail doit être accrue (par la mise en place d'une tournée du laitier, par exemple)

- les capacités doivent pouvoir être facilement adaptées pour pouvoir répondre aux variabilités de la demande client.

Cette recherche incessante de réduction des stocks permet non seulement de raccourcir les temps de traversée mais également de rendre visible les causes racines des problèmes qui touchent à la fluidité du flux et à la qualité des produits (cf. pilier JIDOKA) que les stocks dissimulent.

Le JAT s'appuie sur 2 principes essentiels :

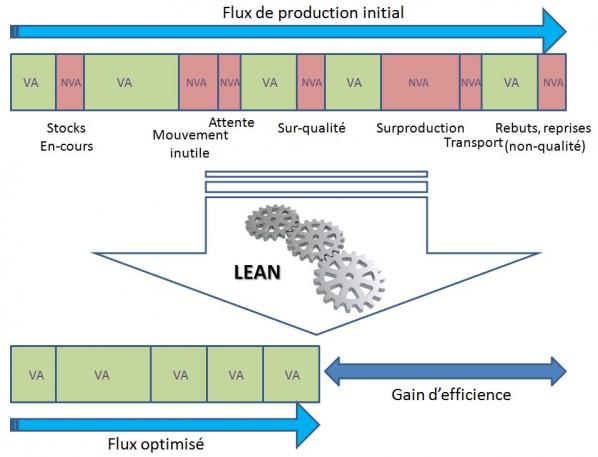

- la suppression des gaspillages (ou muda)

Une entreprise met en oeuvre des processus de production composés de tâches à valeur ajoutée (VA) et de tâches à non-valeur ajoutée (NVA). Il s'agit ici d'identifier ces NVA (attentes, transports, mouvements inutiles, en-cours, ...) et de les réduire voire de les supprimer afin d'augmenter l'efficience de la production.

Dans la majorité des productions "traditionnelles", il apparait que le ratio VA / (VA+NVA) est de quelques pourcents (presque toujours < 10%) ce qui laisse imaginer les gains qu'une démarche Lean permetd'engranger !

- la mise en place d'un flux au plus juste

Dans un monde où l'offre est supérieure à la demande, le danger le plus important pour l'entreprise est la surproduction (et tous les effets néfastes induits tels que les frais de stockage, de manipulation et de gestion de ces stocks). Le Lean, comme la théorie des contraintes vise à aligner la production sur la demande du marché en passant d'une logique de flux poussé (caractérisé par une production déconnectée de la consommation réelle en aval) à une logique de flux au plus juste tel que chaque poste ne produise que ce dont le prochain poste a besoin lorsqu'il en a besoin. Pour ce faire :

- la commande impulse le lancement de la production en un point unique, appelé le pacemaker

- le rythme de la production est aligné sur la pulsation imprimée par le client (takt time)

La mise en oeuvre d'une logique Juste-à-temps nécessite de connaître et maîtriser la chaîne de la valeur le long du flux de production. Cela pourra être réalisé par la mise en oeuvre :

- d'une value stream mapping (VSM), éventuellement complétée d'une analyse de déroulement et d'un diagramme Spaghetti

- d'un diagramme de flux pour les processus de nature transactionnelle (dans les services, par exemple).

Cette analyse permettra un premier diagnostic Lean en identifiant les sources de NVA et permettra d'imaginer le flux cible orienté en priorité en flux continu ("one piece flow") ou en flux tiré, lorsqu'il n'est pas possible de mettre en oeuvre un flux continu . Divers chantiers Lean (ou percées Kaizen) pourront alors être lancés afin de :

- supprimer les gaspillages et clarifier les flux : 5S, TPM (automaintenance et amélioration des TRS pour les processus de production orientés "machine")

- mettre en oeuvre un flux au plus juste : one piece flow, kanban, FIFO

- réduire les en-cours et les stocks : SMED, approvisionnement bord de ligne

- équilibrer les flux et la production multi-produits : Polyvalence/Polycompétences, lignes en U, Heijunka

Les divers dysfonctionnements de la production pourront être réglés par l'application de méthodes de résolution de problème : QQOQCP, 5P, 5M, Pareto, QRQC.

A noter que la méthode DBR issue de la théorie des contraintes s'inscrit pleinement dans la logique du juste-à-temps.

En fonction de la nature des flux mis en oeuvre, spécifiques à chaque activité, l'approche JAT pourra être adaptée. En particulier, on distinguera :

- les flux à prépondérance déterministe tels que les processus de production pure (lignes de production), et,

- les flux à prépondérance stochastique tels que les processus de maintenance curative, de R&D, de hotlines ou d'urgence par exemple (voir théorie des files d'attente - formule d'Allen-Cuneen)

Le 19/07/2016

Le lean, à l'opposé d'une mode managériale, est un système de management qui prend appui sur le modèle du "Toyota Production System" (TPS) développé par Taiichi Ohno dans les années 1970 et théorisé par le M.I.T. en 1990 ("The machine that changed the World" - James Womack).

(voir une mise en perspective historique du lean et de la théorie des contraintes)

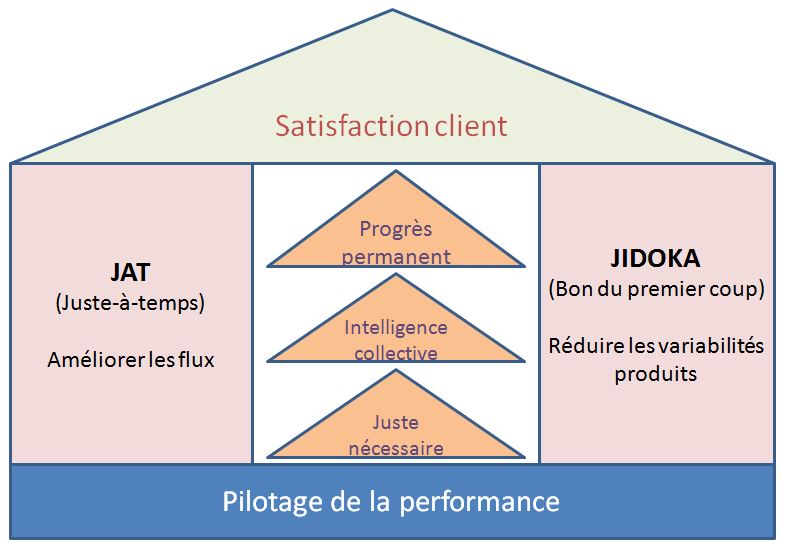

La finalité du Lean, également appelé "gestion au plus juste" par J. Womack & D. Jones (cf. livre "Lean Thinking") est de maximiser la valeur ajoutée pour le client en consommant le juste nécessaire de ressources. Ses principes sont :

- Le juste nécessaire : se centrer sur ce qui fait la valeur du point de vue client, supprimer les gaspillages (surproduction, surqualité, stocks, défauts, en-cours, attentes, transports, déplacements et mouvements inutiles, ...) et organiser un flux continu de la chaîne de la valeur tiré par le client,

- L’intelligence collective : développer l’innovation participative et permettre à tous les acteurs de l’entreprise de participer aux processus d'amélioration

- Le progrès permanent : mettre en place un processus d’amélioration continue (traiter les dysfonctionnements de manière systématique et au plus tôt) visant à transformer l'entreprise en "organisation apprenante".

Une entreprise apprenante est une entreprise qui sait capitaliser (développement de standards), apprendre de ses erreurs (traiter les dysfonctionnements) et rendre accessible l'information pertinente (déploiement d'indicateurs & management visuel).

Le déploiement du Lean comprend 3 leviers principaux :

- Les flux : c’est le pilier JAT (juste-à-temps)

- Les produits : c’est le pilier JIDOKA (bon du premier coup)

- Le pilotage de la performance, garant de la pérennité des gains réalisés.

et 5 idées-forces (voir le livre Lean Thinking - J. Womack et D. Jones) :

- Identifier la valeur de chaque produit, du point de vue client

- Identifier la chaîne de la valeur de chaque produit

- Etablir un flux continu

- Laisser le client tirer la valeur

- Viser la perfection

Cette approche du Lean, qui est une pratique bien plus qu'une théorie, est souvent représentée par la « maison Toyota » qui en donne une compréhension synthétique.

La mise en oeuvre du Lean est continue et permanente : elle repose sur le principe de l'amélioration continue (ou Kaizen) mais peut également prendre la forme de percées Kaizen, sur quelques jours, afin de franchir des étapes ciblées de progression, calées grâce à l'élaboration de standards. Ceux-ci permettent de capitaliser le savoir-faire, éliminent la variabilité et la non qualité et sont à la source de la mesure de la performance Lean.

A l'origine, la démarche Lean ciblait uniquement le domaine de la production (Lean manufacturing) : elle s'est initialement développée dans le secteur "automobile", puis s'est étendue aux secteurs "aéronautique" et "pharmaceutique" avant une diffusion beaucoup plus large. Elle concerne, aujourd'hui, les processus administratifs (Lean Office), l'ingénierie (Lean Engeneering et Lean Conception), les achats (Lean Purchasing) mais aussi les technologies de l'information (Lean IT) ou encore le démarrage d'une nouvelle activité économique (Lean Startup) et prend maintenant l'appellation plus générale de Lean Management.

Le déploiement d'une démarche Lean permet d'obtenir en 2 à 3 ans des résultats opérationnels tangibles particulièrement remarquables, détaillés dans le billet "le Lean : quels résultats ?".

Une mise en perspective historique du lean et de la théorie des contraintes

Le 19/07/2016

Nombreux sont ceux qui se sont intéressés aux organisations à déployer pour optimiser la production depuis la révolution industrielle qui a débuté au milieu du XIXème siècle.

Le premier qui marqua l'histoire fut l'ingénieur américain Frederick Taylor qui mit en place, dès 1880 dans la sidérurgie, une organisation scientifique du travail (OST), c’est-à-dire une approche rationnelle et planifiée de la production. Son approche, appelée le taylorisme, comporte deux axes indissociables:

· un axe vertical qui fait la distinction entre les tâches de conception du travail (dévolues aux cols blancs = cadres) et celles d'exécution (réalisées par les cols bleus = ouvriers).

· un axe horizontal pour lequel la production est décomposée en tâches élémentaires (division du travail) réalisées par les ouvriers qui sont chronométrés pour les réaliser et payés au rendement.

F. Taylor

Henry Ford s'appuya sur le taylorisme pour développer une organisation propre à la production de masse de produits manufacturés: le travail à la chaîne dont l'avènement date des années 1910 avec la mise en place de la chaîne de production de la « Ford T ». Le fordisme s'est également attaché à mettre en œuvre un « compromis économique et social vertueux » en indexant le salaire des ouvriers aux gains de productivité de l'usine. Au delà du développement de la standardisation, le fordisme est la première organisation industrielle en flux qui vise la réduction des temps de production et des stocks.

H. Ford

Nous étions à une époque où la demande du marché était « sans limite » et les séries si importantes que les lignes de production pouvaient être dédiées à un produit.

Le génie de Taïchi Ohno qui a développé au sein de Toyota, à partir des années 1950, le Juste-à-temps est d'avoir su adapter les principes du fordisme à de plus petites séries et d'avoir maintenu l'organisation en ligne de production pour des chaînes multiproduit. L'approche d'Ohno fondamentalement construite sur la notion de flux tiré (kanban), de réduction des délais (SMED), équilibrage par les flux) et d'amélioration de la qualité (cercles de qualité, JIDOKA) a résisté à l'effondrement de la demande après le choc pétrolier de 1973. Elle a permis à Toyota de devenir le premier constructeur automobile en 2007, au niveau mondial. D'abord connue sous l'appellation Toyota Production System (TPS - 1975), cette organisation fut théorisée par le M.I.T. en 1990 (J. Womack et D. Jones) et a pris l'appellation Lean manufacturing.

T. Ohno

La théorie des contraintes (ou TOC) développée à la fin du XXème siècle par Eliyahu Goldratt s'inscrit pleinement dans la logique d'organisation en flux mise au point par Ford et adaptée à un environnement plus contraint par Ohno. Elle insiste sur la vision systémique de l'entreprise qui doit rejeter toute optimisation locale (rendement des postes de travail, réduction des coûts locaux ou comptabilité analytique) pour se focaliser sur le Throughput (produit des ventes) et l'amélioration du flux en exploitant les goulots de production. Ainsi la TOC et plus particulièrement l'approche DBR (drum - buffer - rope) permet de booster les effets des démarches Lean et 6 sigma dans la mesure où elle permet:

- de cibler les efforts d'amélioration des flux et,

- d'élever la capacité du goulot.

(voir TOC et LSS : compétition ou complémentarité ?)

E. Goldratt

Il apparait ainsi une véritable continuité de pensée de Taylor (1880) à Goldratt (1980-2000) en passant par Ford (1910) et Ohno (1970) qui chacun s'est appuyé sur les travaux de son prédécesseur pour développer une méthode de gestion de la production efficace et pertinente dans son environnement, ceci dans une logique d'amélioration continue.

L’approche 6 sigma, quant à elle, a été développée aux USA, dans les années 80 au sein de l’entreprise Motorola en prenant appui sur les outils de la maîtrise statistique des processus. Elle a très rapidement été reprise par General Electric puis partagée par un grand nombre de géants industriels (IBM, Sony, Texas Instrument) dans le monde. L’approche Lean et la méthode 6-sigma ont naturellement été associées pour donner naissance au « Lean 6-sigma » (ou LSS) au début des années 2000.

Voir l'ensemble des billets du Blog

Le 11/07/2016

La méthode 6-sigma, développée par Motorola puis généralisée par General Electric dans les années 1990, est une méthode d'amélioration continue des processus de fabrication visant à réduire les variabilités à l'origine des non-qualités. Elle a donc la même finalité que le pilier JIDOKA de l'approche Lean mais s'appuie plus particulièrement sur l'analyse des données:

· recueillies auprès du client et

· mesurées en production afin de déterminer les paramètres à l'origine des variabilités, que l'on souhaite piloter dans un mode "prédicitf".

L'approche 6-sigma englobe à la fois un objectif qualité et une démarche de résolution de problème, structurée en « projet ». C’est une approche qui va au-delà des outils standards MRP du Lean (QQOQCP, 5P, SQDC, Brainstorming) qui visent à « faire parler les hommes ». Il s’agit ici de « faire parler les processus » afin de découvrir la fonction de transfert qui relie les paramètres de sortie du processus (Y) aux paramètres d’entrée influents (X).

Pour reprendre une formulation empruntée à Maurice Pillet, les valeurs fondamentales du 6-sigma sont :

· La maîtrise de la variabilité (écart entre une situation attendue et une situation réelle),

· La culture de la mesure,

· La recherche des caractéristiques critiques pour le client (CTQ),

· La notion de preuve statistique, et,

· Le respect de la méthode DMAIC.

Les outils principaux de la méthode 6-sigma sont:

· la méthodologie DMAIC,

· la maîtrise statistique des procédés et les cartes de contrôle,

· les plans d'expérience,

· les différents tests que nous offrent les statistiques inférentielles.

La conjugaison des approches Lean et 6 sigma, appelée Lean 6-sigma (LSS), permet d'associer l'efficacité du juste-à-temps et la puissance de la maîtrise de la variabilité.

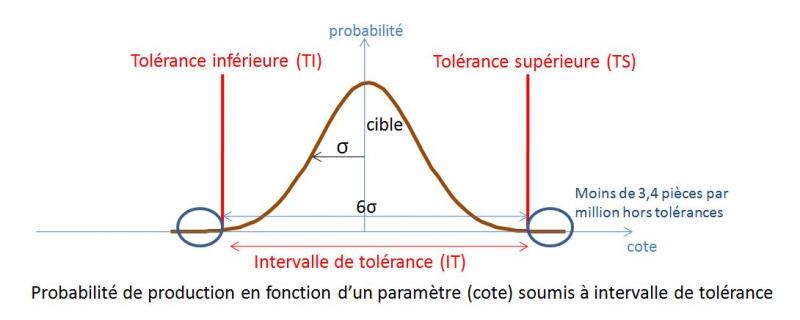

L'appellation « 6 sigma » fait référence à l'écart-type (σ) d'une distribution supposée gaussienne[1] de la variabilité de tout processus. La méthode 6-sigma vise donc à maîtriser le processus de production tel que seules les pièces au delà de +/-6σ autour de la moyenne (compte tenu d'un décentrage maximum de 1,5 σ) soient rebutées, ce qui revient à rejeter moins de 3,4 pièces par million de pièces produites. Si cet objectif est à la portée de certaines industries, une grande majorité vise 4 voire 3 sigma.

[1] Postulat de la maîtrise statistique des procédés (découlant du théorème central limite) : en l’absence de déréglage et compte tenu des différents facteurs indépendants et d’un ordre de grandeur équivalent, la répartition de la production d’une machine en fonction d’une caractéristique donnée suit une loi normale de moyenne μ et d’écart-type σ.

La maîtrise statistique des procédés et les cartes de contrôle

Le 11/07/2016

La maîtrise statistique des processus (MSP ou SPC - statistical process control) est l'un des principaux outils de la démarche 6-sigma. Elle s'intègre également dans le pilier JIDOKA (bon du premier coup) de l'approche Lean dans la mesure où elle permet de réduire la variabilité du processus de production.

L'objet de la MSP est de donner aux opérateurs de machines de production un outil graphique simple de pilotage de la production (il s’agit d’autocontrôle) leur permettant de maintenir la production centrée sur sa cible et de maintenir sa dispersion à l'intérieur de l'intervalle de tolérance spécifié (IT).

La MSP s'appuie sur deux outils fondamentaux:

· le suivi des processus par « cartes de contrôle » (créées par W. Shewhart, dès 1930) et

· la mesure des capabilités des moyens de production (développée à partir des années 1970).

Adaptée aux productions en série, la MSP reste pertinente également pour les productions en très petites séries voire unitaires (l'effet de série pourra être rétabli en calculant une moyenne glissante des valeurs individuelles).

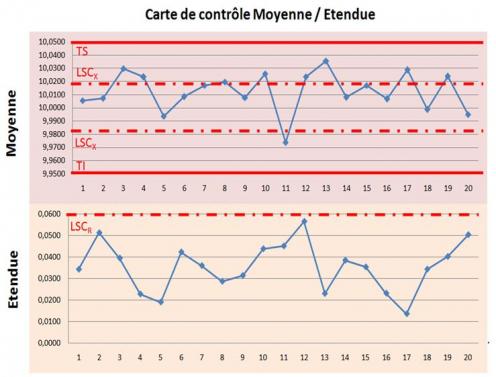

Les cartes de contrôle

Les cartes de contrôles permettent de piloter la production (régler les consignes appliquées aux machines) par rapport aux limites naturelles du processus (il s’agit de la dispersion du moyen de production autour de sa consigne en l’absence de cause particulière de déréglage) et non par rapport aux spécifications (intervalle de tolérance défini par la tolérance supérieure, TS et la tolérance inférieur, TI), qui servent seulement à accepter ou non une production.

Un pilotage aux tolérances consistant à régler une machine uniquement lorsque la cote d’une pièce sort de l’intervalle de tolérance conduit, en effet, à appliquer des réglages trop tardivement (des rebuts ont déjà été produits) ou à tort (alors que la machine est en fait centrée).

Ainsi, même pour une production soumise à un tri à 100%, les cartes de contrôle restent pertinentes: le tri permet d'écarter les pièces non conformes alors que les cartes de contrôle permettent d'éviter de produire des pièces non conformes !

Le suivi de production par cartes de contrôle consiste à prélever, à fréquence constante, un échantillon de pièces dont on mesure la caractéristique qui fait l’objet du suivi (généralement une cote): l’opérateur calcule alors la moyenne et l’étendue de chaque échantillon qu’il reporte sur une carte afin de les comparer aux limites naturelles du processus. Lorsque ces valeurs « sortent » des limites, l’opérateur sait que le processus fait l’objet d’une cause spéciale (un déréglage, un défaut de lubrification, un outil usé,...). Il doit, alors, prendre l’action corrective qui va permettre de recentrer le processus sur sa cible, à l’intérieur de l’intervalle de tolérance.