- Accueil

- Blog

Blog

La courbe d'apprentissage ou courbe de Wright

Le 30/10/2016

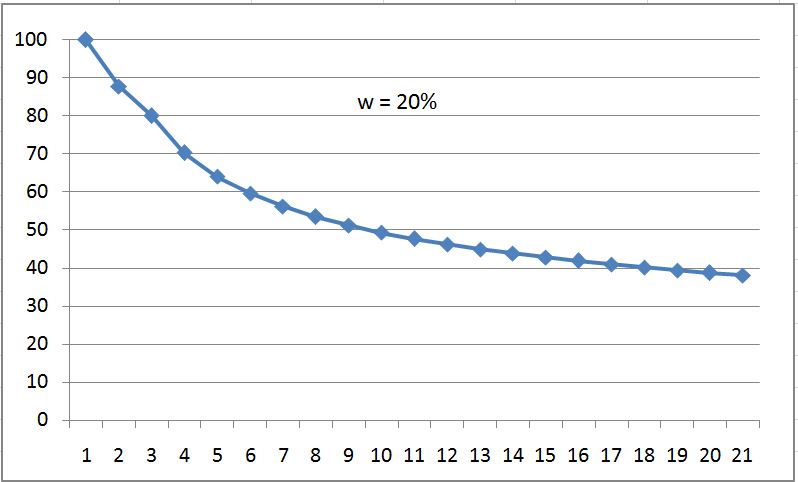

La courbe d'apprentissage est une loi empirique observée et étudiée par l'ingénieur américain en aéronautique Théodore Wright en 1936 : chaque fois que la quantité d'aéronefs produits double, le nombre d'heures nécessaires à leur production diminue d'un facteur constant. Le coefficient observé par Wright était de l'ordre de 15%.

Soit :

- H(n) = Nombre d'heures de production nécessaires à la production de la n-ème unité

L'observation de T. Wright s'écrit : H(2n) - H(n) = w x H(n) avec w < 1

- Ce qui implique que : H(n) = H(1) x nLog2(1-w)

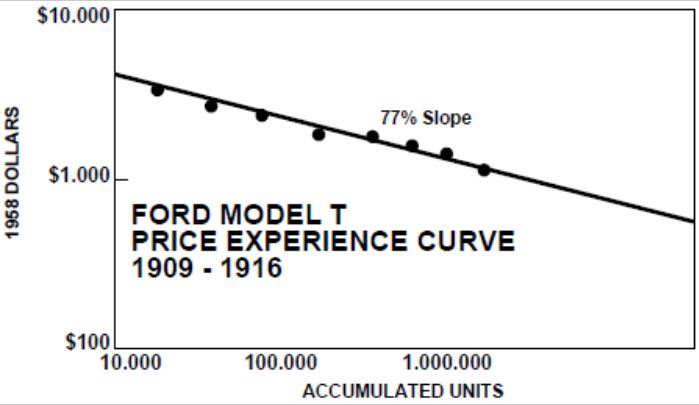

Le Boston Consulting Group (BCG) a théorisé et généralisé dans les années 1960 cette observation (nommée alors "courbe d'expérience") du point de vue des coûts avec l'équation suivante :

C(n) = C(1) x n-a

- C(n) = Coût unitaire de la n-ème pièce produite

- Le coefficient a de la courbe d'expérience a été évalué par le BCG pour divers secteurs industriels et varie de 75% à 90%

- Aéronautique : a=85%

- Constructions navales : a= 80%

- Electronique : a=90%

Cet effet s'explique par l'expérience accumulée, la dextérité acquise (moins d'hésitations, plus d'automatismes) mais aussi par les gains obtenus par la mise en place de procédures et de standards ainsi que la capacité à mieux exploiter les machines comme le système d'information mis en place. En production de masse, il est difficile de distinguer la courbe d'expérience des gains d'échelle.

Exemple :

Une étude dans le secteur automobile a été conduite par B. Henderson (BCG) concernant la production de la Ford T (1906-1916) et fait apparaitre un coefficient de 77%:

En production, à dominante "main d'oeuvre", la courbe d'apprentissage permet d'anticiper une amélioration de la productivité lors de la mise en place d'une nouvelle ligne de production.

A noter cependant que la courbe d'apprentissage étant une loi scalante, son effet s'estompe avec le temps : ainsi, si on observe en un mois un gain de 15% entre la production de la 100ème pièce et la 200ème pièce, ce même gain au bout d'un an après avoir produit 1200 pièces ne sera retrouvé qu'une nouvelle année plus tard lorsque la production atteindra la 2400ème pièce.

Revue de presse : Le LEAN dans L'Usine Nouvelle

Le 28/10/2016

Voici quelques articles sur le LEAN relevés dans L'Usine Nouvelle ces 5 dernières années. Ceux-ci illustrent en particulier l'application de la méthode en PME.

Vocabulaire anglais utilisé en production (lean)

Le 12/10/2016

| Français | Anglais |

| à la demande (production) | make to order / on request (production) |

| accumulation / retard | backlog |

| actif / passif | asset / liability |

| actions correctives et préventives | corrective (recovery) / preventive actions |

| amélioration continue | continuous improvement |

| amont | upstream |

| analyse des causes racines | root cause analysis |

| arrêt / interruption | stoppage |

| atelier | shop floor / workshop |

| attentes du client | customer expectations |

| audit de maturité de la supply chain | supply chain process management maturity |

| augmenter/diminuer les capacités | increase/decrease the capacities |

| automaintenance | autonomous maintenance |

| aval | downstream |

| avance (en) | advance (in) |

| besoins du client | customer needs |

| calcul de besoin net (CBN) | material requirement planning (MRP) |

| calcul des charges détaillées (CCD) | capacity requirement planning (CRP) |

| calendrier / programme | schedule |

| capacité | capacity / capability |

| capacité supplémentaire/de secours (heures supp, interim, …) |

surge capacity |

| cause racine | root cause |

| cellule ou îlot de production | production cell |

| chaîne d'approvisionnement / chaîne logistique globale | supply chain |

| changement de série | change of die |

| changement de série | changeover (setup) |

| chaque pièce chaque (jour) = CPC | every part every (day) = EPE |

| charge | workload |

| commande en attente | back order |

| compétence | skill |

| compétent, expérimenté | proficient |

| compromis | tradeoff |

| consommation | use / consumption |

| courbe d'apprentissage | learning curve |

| courbe d'apprentissage (Wright) | learning curve |

| coûts de stockage | storage costs |

| coûts d'exploitation | operating expenses |

| current-state map (VSM) | cartographie actuelle |

| déballer / emballer | unpack / pack |

| débit / produit des ventes | throughput |

| déclencher un réapprovisionnement | trigger a replenishment |

| défaut | defect |

| délai | deadline / period of time |

| dépôt de stockage | supermaket |

| dépôt de stockage de produits finis | finished goods market |

| détecter un écart | detect a deviation |

| diagnostic / audit | diagnosis / audit |

| disponibilité | availability |

| disposition/implantation | layout |

| durée | time / period of time |

| écart | discrepency |

| échéance client | customer due date |

| efficace | effective |

| efficience | efficiency |

| en-cours | work in progress (WIP) |

| entrepôt | warehouse |

| équilibrer le flux | balance the flow |

| équipe (quart de travail) | shift |

| fabrique | factory |

| file d'attente | queue |

| flux continu | continuous flow single (one) piece flow |

| flux lissé | smooth / leveled flow |

| flux poussé | push system |

| flux tiré | pull system |

| fournir / distribuer | supply |

| fournisseur | supplier |

| frais généraux | overhead cost |

| fréquence des livraisons | frequency of shipment |

| future state map (VSM) | cartographie future |

| gamme de produits | product mix |

| gaspillage | waste |

| gestion charge - capacité | workload and capacity management |

| gestion de la performance de la chaîne logistique | supply chain performance management (SPM) |

| goulot | bottleneck |

| indicateur physique de performance (IPP) | key performance indicator (KPI) |

| indicateurs / mesures | metrics |

| interdépendance et variabilité | dependancy and variability |

| juste nécessaire / juste à temps | just in time |

| kanban de production | production kanban |

| kanban de retrait | withdrawal kanban |

| kanban de signalisation | signal kanban |

| la fiabilité | the reliability |

| la réactivité | the responsiveness |

| la taille de lot économique | economic batch size |

| les meilleures pratiques | the best practices |

| libre-service (LIBS) | point of use storage (POUS) |

| livraison | delevery |

| livraison urgente | expedited delivery |

| lot | batch |

| magasin | market |

| magasin de pièces | purchased parts market |

| main d'œuvre | workforce |

| maintenir/améliorer la performance | sustain/improve performance |

| manquant | missing part |

| manque / pénurie | shortage |

| manutention | handling |

| matières premières | raw materials |

| méthode de résolution de problème | problem solving method |

| mettre en place un flux tiré | implement a pull system |

| micro-arrets | minor stops |

| Modèle SCOR (supply chain operations reference) | SCOR model management processes: plan, source, make, deliver, return |

| niveler | level |

| nomenclature (produit) | bill of material |

| non-conformité client | quality escape |

| ordonnancement | scheduling |

| panne | breakdown / failure / outage |

| panne | equipment failure |

| pause | scheduled break |

| perte de qualité | quality loss |

| perte de vitesse | speed loss |

| pertes & profits | P&L (profit & loss) - business plan |

| pièce détachée | spare part |

| pilotage de la performance | performance management |

| plan de progrès | progress plan |

| plan directeur de production (PDP) | master production schedule (MSP) |

| plan d'urgence | contingency plan |

| plan industriel et commercial (PIC) | sales & operations plan (S&OP) |

| planification | planning |

| point de commande | reorder point |

| poste de travail | workplace / station |

| premier entré premier sorti (PEPS) | firts in firts out (FIFO) |

| prendre du retard | fall behind schedule |

| préparation de commande | picking |

| problème | issue |

| processus | process |

| processus de fabrication | manufacturing process |

| processus régulateur | pacemaker |

| production stable | steady output |

| production sur stock | "make to stock" production |

| produire par quart de 8 heures | run for 8 hours shift |

| profondeur de retard | delay value (DV) / depth of delay (DOD) |

| quai de déchargement / recette | receiving dock |

| quai de départ / expedition | shipping / loading dock |

| quart de travail | shift |

| quotidiennement | on a daily basis |

| rationaliser / simplifier | streamline |

| réapprovisionnement | replenishment |

| rebuts | scraps / rejects / defects |

| rechercher des fournisseurs | to source suppliers |

| reclamation client | claim |

| réductions de coûts | cost savings |

| réduire le temps de traversée | to shorten lead time |

| réglages | setup and adjustments |

| régler un problème | fix a problem |

| ressource disponible | idle resource |

| ressource occupée | busy resource |

| retard | delay |

| retouche | rework |

| revue de première article (1ère production série) | first article inspection |

| rupture de stock | inventory shortage (breaking) |

| rythme de la demande client | takt time |

| satisfaire la demande client | to satisfy the customer demande |

| se remettre d'événements non désirés | to recover from undesired events |

| site | facility |

| stabiliser un processus | stabilize a process |

| stock | inventory |

| stock de sécurité / tampon | safety / buffer stock |

| supprimer les gaspillages | eliminate the wastes |

| sur étagère | on the shelf |

| système de pilotage de la production | production planning/control system |

| taille de lot | batch size |

| tampon / marge | buffer |

| taux de profit du capital | return on investment |

| taux de panne | failure rate |

| taux de production "bon du premier coup" / "premier passage" | first time yield (FTY) |

| taux de qualité | on quality delivery (OQD) |

| taux de rendement global (TRG) | total effective equipment performance (TEEP) |

| taux de rendement synthétique (TRS) = qualité x performance x disponibilité | overall equipment effectiveness (OEE) = quality x performance x availability |

| taux de rotation des stocks | inventory turns / inventory turnover |

| taux de service | on time delivery (OTD) |

| temps d'arrêt / d'indisponibilité | downtime |

| temps de cycle | cycle time |

| temps de fonctionnement | operating time |

| temps de fonctionnement (arrêts subis) | run time (availability loss) |

| temps de traversée | lead time |

| temps d'ouverture | scheduled time |

| temps mort | slack time |

| temps net (micro-arrêts) | net run time (performance loss) |

| temps passé | elapsed time |

| temps requis (arrêts programmés) | planned production time (schedule loss) |

| temps total | all time |

| temps utile (pertes qualité) | fully productive time (quality loss) |

| tournée du laitier | milk run replenishment |

| travail en heures supplémentaires | overtime |

| travail standard | standardized work |

| tresorerie | cash |

| un chariot élevateur / monte-charge | forklift |

| un tableau de bord | a scorecard |

| une dérogation | a concession |

| une ligne d'assemblage | assembly line |

| une percée technologique | a technological breakthrough |

| usine | plant |

| valeur ajoutée | value-added |

| variabilité de la demande | variability of demand |

| vision centrée sur les ressources / les flux | resources / flow centric view |

Les principaux symptômes d'une production sans Lean

Le 18/09/2016

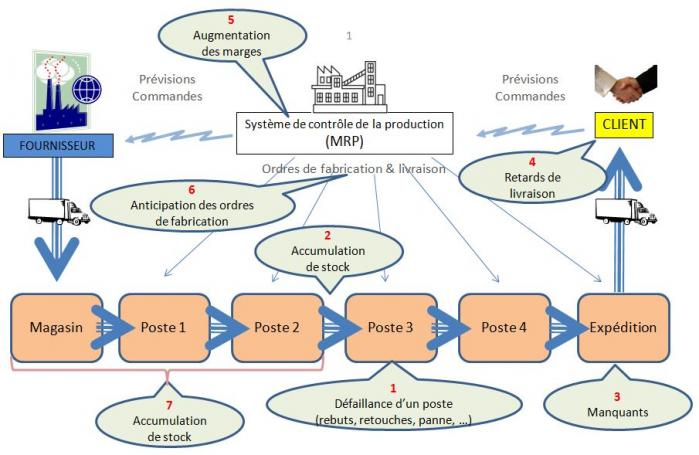

La majorité des entreprises qui n’ont pas connu de transformation Lean est organisée autour d’un système de gestion de la production centralisé (généralement un MRP - material requirements planning) qui compare les prévisions de commandes à long terme (PIC et PDP) avec les commandes effectives pour établir un programme de production. Le MRP transmet alors quotidiennement aux divers services de production, généralement organisés par fonction ou métier, des ordres de fabrication en cohérence avec ces prévisions.

Chaque service fonctionne alors en îlot de production, ayant ses propres objectifs et répondant au besoin théorique établi par le MRP. Dans un monde parfait, cela devrait parfaitement fonctionner.

La réalité du terrain est que les processus connaissent des défaillances ponctuelles (rebuts, retouches, micro-arrêts, maintenance curative, instabilité des processus, évolution de la demande,…). La production ne se déroule pas comme l’avait planifié le MRP qui n’est pas architecturé pour réagir à des aléas pouvant survenir plusieurs fois par jour. Des stocks se forment en amont des processus qui prennent du retard et les processus en aval ne sont plus alimentés suffisamment.

Des manquants apparaissent un peu partout, ce qui est étonnant compte tenu de l'accroissement des stocks. Taïchi Ohno (voir une mise en perspective du Lean), le fondateur de l’approche Juste-à-temps, avait ainsi constaté que « plus les stocks sont importants, moins on a de chance d'avoir la pièce dont on a vraiment besoin ! ». On crée, d'ailleurs dans de nombreuses entreprises, une nouvelle fonction, transverse aux divers services, le « chasseur de pièces », dont le rôle est de courir après les manquants à l'intérieur de l'entreprise afin d'endiguer les livraisons en retard. Son action, bien que nécessaire en pareille urgence, vient fausser, chaque jour un peu plus, les données du MRP relatives aux niveaux de stocks de pièces dans l'entreprise.

D’autre part, la demande client étant variable, en volume et en mix produits, les produits finis ne correspondent pas complètement aux besoins de consommation. On accumule des stocks de produits dont on n’a pas immédiatement besoin et on manque de produits demandés par le client. Dans la mesure où la taille des lots de production, calculée grâce à la formule de Wilson, ne correspond pas au pas d’évolution de la demande, l’entreprise n’a pas la flexibilité pour s’adapter à celle-ci. On constate que les stocks engendrés par les variations de la demande sont d'autant plus importants que l'on remonte la chaîne de production.

S’enclenche alors un cercle infernal: les délais n’étant pas tenus, on ajoute une marge de sécurité en augmentant le délai prévisionnel paramétré dans le MRP. Le calcul des besoins demande, en conséquence, de lancer plus tôt de nouveaux ordres de fabrication. Ces nouveaux ordres de fabrication sont alors mis en production, ce qui augmente l’en-cours, … et le délai de traversée, conformément à la loi de Little. Les dates ne sont à nouveau plus tenues, malgré la marge de sécurité !

La production est alors mise sous tension: pour rattraper les commandes en retard, les heures supplémentaires s’enchaînent et les expéditions en urgence s’accroissent. La maîtrise passe son temps à revoir la planification de la production et l’atelier ne fait plus confiance aux plannings. N'arrivant pas à satisfaire la demande client, on songe même à investir dans de nouvelles capacités de production (équipements, machines,...) ! Le déséquilibre n'étant pas uniforme, certains services prennent de l'avance sur les commandes client futures et s'attachent à constituer consciencieusement des stocks intermédiaires, au cas où l’avenir leur réserverait de mauvaises surprises.

La production a du mal à répondre aux réclamations client dont le taux ne s'améliore pas: les défauts qualité sont repérés tardivement dans la mesure où les pièces défectueuses sont noyées dans des lots dont la taille ne les rend visibles que bien longtemps après la genèse du défaut.

Face à ces difficultés, quelques initiatives sont lancées ici et là pour améliorer la productivité de tel ou tel service. Malheureusement, ces optimums locaux ne font qu’aggraver la situation (voir théorie des contraintes). En effet, le flux n’étant pas équilibré, les améliorations locales de productivité viennent abonder des stocks intermédiaires que les processus amont ne peuvent exploiter.

Compte tenu des stocks accumulés, les temps de traversée grimpent à tel point que les demandes client ont le temps d’évoluer entre le moment où elles entrent en fabrication et le moment où elles sortent de l’usine !

Les coûts de gestion des stocks (manutentions, inventaires, surfaces), la baisse de productivité globale (augmentation des heures supplémentaires et des heures de main d'œuvre indirecte pour les activités de planification), les coûts engendrés par les retouches, le traitement des réclamations client et les expéditions urgentes viennent augmenter les coûts d'exploitation et réduire un bénéfice, déjà impacté par la contraction des ventes (dans la mesure où la production n'arrive pas à répondre à la demande). Les niveaux de stocks conduisent à augmenter le besoin en fonds de roulement et à mettre sous tension la trésorerie.

La direction commerciale décide alors de lancer une campagne de promotion sur les produits afin de redonner des couleurs au chiffre d'affaires. Les commandes repartent bien à la hausse induisant une forte variabilité de la demande que la production est bien incapable de suivre. Il s'en suit de nouvelles livraisons en retard et des clients toujours plus mécontents.

La situation devient hors de contrôle … il est temps de lancer une démarche d’excellence opérationnelle !

Pour résumer, les principaux symptômes d’une organisation classique n’ayant pas connu de révolution Lean 6-sigma ou de pilotage de la production par les contraintes sont:

· Un sentiment d’urgence permanent,

· Une augmentation de l’en-cours et des stocks,

· Une baisse du taux de service,

· Un taux de qualité en berne,

· De nombreux manquants,

· De nombreuses heures supplémentaires et expéditions urgentes,

· Une augmentation du besoin de fonds de roulement et une trésorerie sous tension,

· Des améliorations locales de la productivité sans aucune incidence sur le chiffre d’affaires,

· Une organisation par service, fonction ou métier ne favorisant pas la fluidité du flux de production,

· La création d'une fonction de chasseur de pièces,

· Des campagnes de promotion que le système de planification de la production est incapable de lisser,

· Des investissements en capacité de production pour répondre à une demande que l'on n'arrive pas à satisfaire.

Le 14/09/2016

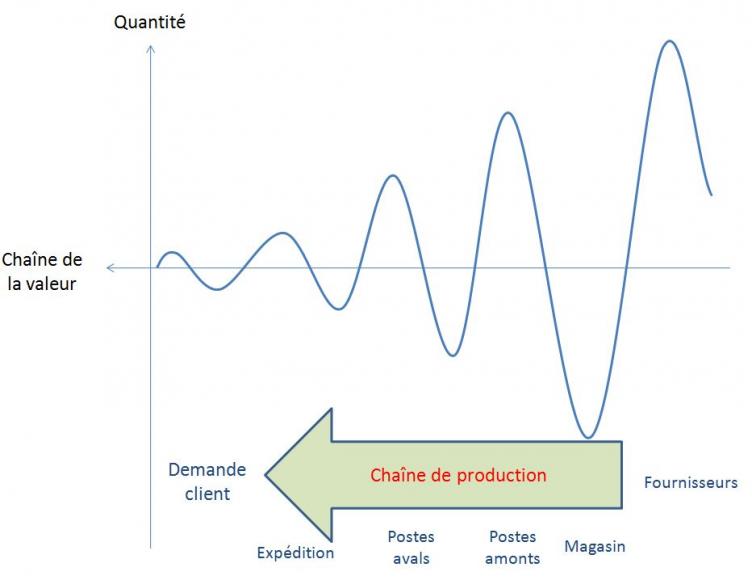

L'effet "coup de fouet" ou "Bullwhip effect" a été mis en évidence par le théoricien des systèmes J. Forrester en 1961. Celui-ci a démontré que de faibles variations de la demande se traduisent dans une organisation en flux poussé par des augmentations de stocks intermédiaires d'autant plus importantes que l'on remonte en amont dans la chaîne de prodcution.

Cette amplification s'explique par les tailles de lot et surtout le manque de dialogue entre les processus de production (ou encore les délais de traitement de l'information) qui prennent en compte, chacun à leur niveau, la variabilité de la demande du processus aval avec une marge de sécurité. L'évolution subie du besoin par chaque processus n'étant pas coordonnée, l'augmentation des stocks intermédiaires pour faire face à une éventuelle répétition de cette variation de la demande s'amplifie en remontant la chaîne de la valeur.

Cela agit d'ailleurs sur la demande elle-même qui constatant un manque de réactivité de la production risque d'anticiper avec une marge de sécurité son besoin (effet Houlihan).

L'approche Lean et en particulier son pilier juste-à-temps permet de contrer l'effet coup de fouet par la mise en place :

- d'un supermarché de produits finis qui agit comme un tampon capable d'absorber ces variations,

- d'un flux tiré, qui instaure un dialogue entre les processus amont et aval, permettant de faire remonter la consommation réelle du client à toute la chaîne de la valeur,

- d'un lissage de la production et d une réduction des tailles de lots, qui permettent de répondre avec une plus grande flexibilité aux évolution de la demande client (on produit de tout, tout le temps).

Le 12/09/2016

Les critiques bottom-up

Les détracteurs du Lean (certains salariés, syndicalistes, médecins du travail, ...) réduisent l’approche développée par Toyota à la formule: « faire plus avec moins ». Ils considèrent ainsi que le Lean conduit inéluctablement:

· à détruire des emplois par élimination des gaspillages (moins de tâches sans plus-value = moins de ressources),

· à intensifier le travail (et l'occurrence de troubles musculo-squelettiques) par augmentation des cadences et par densification des tâches à plus-value,

· à isoler les employés dont l’activité répétitive dépend des autres sans pour autant réellement travailler ensemble et,

· à augmenter le niveau de stress (et l'occurrence de RPS) des employés en réduisant leur travail à la réalisation d’objectifs de production trop ambitieux.

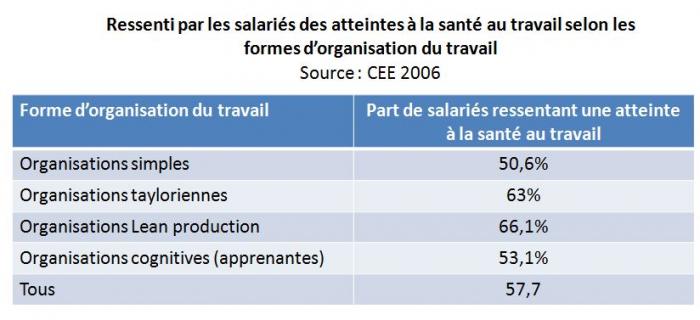

Ces mêmes détracteurs citent souvent une étude de 2006 du Centre d’Etudes de l’Emploi (CEE) sur les organisations et les conditions de travail qui révèle que 66% des salariés issus d’organisations Lean déclarent que leur travail affecte négativement leur santé. Cette proportion est du même ordre de grandeur dans les organisations tayloriennes (63 %) mais significativement plus faible dans les organisations cognitives ou apprenantes (53 %) ou de structure simple (51%).

· les organisations Lean et tayloriennes concentrent principalement des industries de production alors que les organisations cognitives concernent plutôt le domaine tertiaire (banque, assurance, services aux entreprise,…) pour lequel la pénibilité au travail est bien moins importante,

· cette même étude réalisée par le CEE indique également que les organisations Lean sont celles qui offrent aux salariés la meilleure opportunité de discuter de leurs conditions de travail. L’étude indique également que les salariés des organisations Lean, tout comme ceux des organisations cognitives, bénéficient d’activités de formation bien plus importantes que dans les autres formes d’organisation du travail.

Il est souvent reproché au Lean de mettre la production sous tension en tendant les flux pour répondre au Takt Time (demande client), étant entendu que l’on exige des employés de produire plus et plus vite. Ce reproche est tendancieux dans la mesure où le Lean ne vise pas à produire plus mais au juste nécessaire. Il est d’ailleurs fréquent qu’une transformation Lean conduise à réduire l’activité de certains postes de travail afin de limiter la surproduction (et l’alimentation de stocks inutiles). A l’inverse, on peut affirmer que le Lean engendre un travail plus serein dans la mesure où il conduit à réduire les variabilités de toutes natures (client, qualité,…) et à amortir les effets des aléas. Contrairement à ce qui est souvent affirmé, le Lean n’est pas synonyme de « zéro stock », ni même d’absence de marge de manœuvre, deux éléments susceptibles de générer du stress chez les salariés. Le Lean porte en effet dans ses gênes des calculs de marge (exemple: boucle kanban) et vise en premier lieu à ne pas rompre le flux de production.

Il est, en revanche, vrai que le Lean conduit à une intensification du travail dans la mesure où il vise à supprimer les tâches inutiles. Certains regrettent surement les temps d’arrêts imprévus et les déplacements inutiles qu’ils considéraient comme autant de moments de respiration. D’autres, en revanche, les considéraient comme source d'insatisfaction et d'énervement. Rappelons cependant que le Lean n’a pas pour objet de réduire les temps de pause et que l’approche Lean prévoit la prise en compte du bien être au travail, via les études d’ergonomie des postes de travail ou d’optimisation des lignes de production ou encore lors des chantiers 5S.

La densification des opérations de production est, par ailleurs, contrebalancée par la mise en œuvre de l’intelligence collective au sein des organisations Lean: elle se traduit par la participation des salariés, sur leur temps de travail, à des chantiers d’amélioration continue et à des animations à intervalles courts permettant un échange quotidien au sein des équipes de production.

La prise en compte de l’intelligence collective est en effet une évolution majeure par rapport à l’approche tayloro-fordiste: les salariés participent à la définition et à l’amélioration de leur poste de travail, à l’entretien de leur outil de production (auto-maintenance) et sont encouragés à prendre part à la résolution des problèmes ou à l’innovation participative. On est donc loin d’un système de management qui déshumanise les salariés. Au contraire, le Lean offre plutôt un travail gratifiant, centré sur un objectif clairement défini avec un retour clair et immédiat sur le positionnement de chaque salarié dans le flux de production.

Il est également réducteur de voir dans le Lean un appauvrissement du travail, réduit à la réalisation de tâches répétitives. Le Lean encourage la polyvalence et la poly-compétence et, de fait, un travail moins monotone et des gestes moins répétitifs. Par ailleurs, la mise en œuvre d’un flux continu ou tiré encourage l’interdépendance, le partage d’informations et d’objectifs communs: il supprime le fonctionnement en îlots de production, propres au flux poussé.

Les standards, loin d’être des procédures à appliquer machinalement, représentent les bonnes pratiques établies par les salariés eux-mêmes. Ils permettent, en particulier, de prévenir les accidents, de rappeler les consignes de sécurité (port des EPI par exemple) et d’éviter les mauvaises postures.

La chasse aux gaspillages appelée par le Lean conduit à révéler les excès structurels de main d’œuvre. Certains y voient une finalité de réduction des effectifs alors même que le modèle Lean a été conçu pour accompagner la croissance de l’entreprise. Les ressources libérées par le Lean doivent être redéployées pour accroître les parts de marché de l’entreprise, poursuivre et étendre l’amélioration continue, voire réintégrer des services connexes au cœur de métier qui ont été externalisés ou délocalisés dans le passé. Sur ce point, il est intéressant de constater que l'application d'une approche Lean à la ré-internalisation de services externalisés ou délocalisés permet d’aboutir bien souvent à une amélioration significative de la rentabilité et de la qualité de ces services. En effet, les gains sur les coûts de méthode de production font plus que compenser les économies de main d’œuvre que permettent les externalisations ou délocalisations. En ce sens, le Lean peut être considéré comme un levier de la ré-industrialisation.

Contrairement au principe de la production de masse qui vise à investir dans des machines toujours plus lourdes, complexes et automatisées afin de produire toujours plus, plus vite et avec de moins en moins de main d'œuvre, le Lean encourage à un retour à des machines plus simples, en plus grand nombre (une par famille de produit), visant à maintenir un niveau de main d'œuvre direct suffisant pour assurer leur entretien courant et garantir leur disponibilité.

Malheureusement, il est vrai que quelques déploiements dévoyés de la démarche Lean, masquant une restructuration larvée, lui ont causé un fort préjudice et ont conduit certains à le considérer comme un nouveau prétexte de licenciement. Ces pratiques vont à l’encontre des principes de la démarche Lean qui considère que l’investissement dans l’humain est aussi important que le souci du client. Dans cette logique, des personnels qualifiés et d’expérience sont des facteurs de réduction de la variabilité de la production et donc d’enrichissement de l’entreprise.

Les pères fondateurs du Lean (J. Womack et D. Jones) soulignent que « la condition sine qua non de la réussite de toute conversion à la démarche Lean » est de « protéger l'emploi des opérateurs de production qui ne sont plus nécessaires pour effectuer les tâches qui leur incombaient en raison de l'élimination du gaspillage, en les réaffectant à d'autres tâches productives ».

La VSM et la mise en place d'un flux au plus juste

Le 02/09/2016

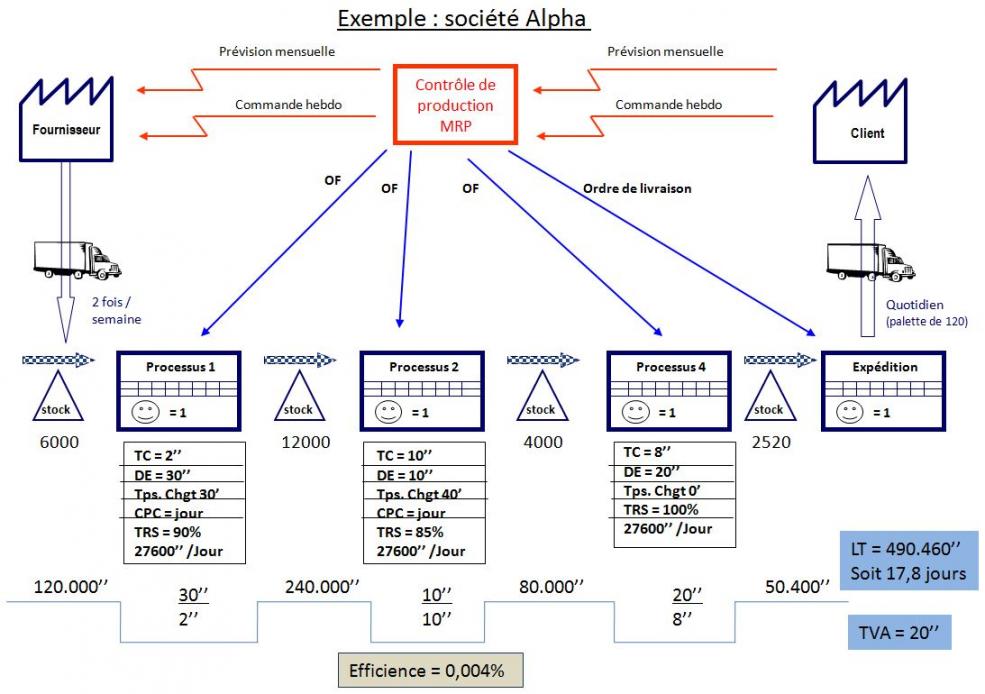

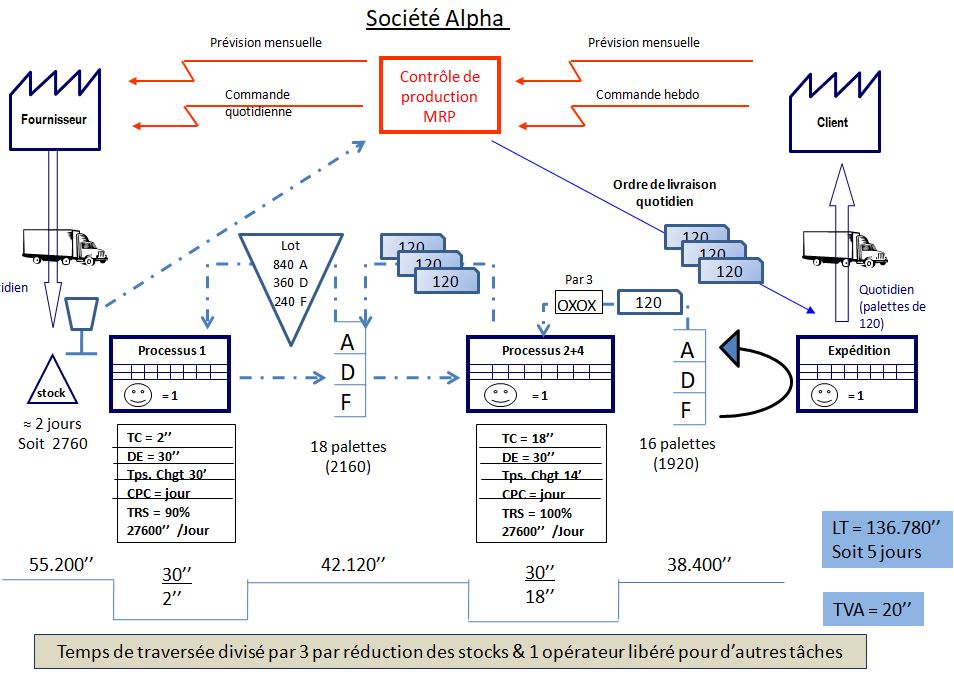

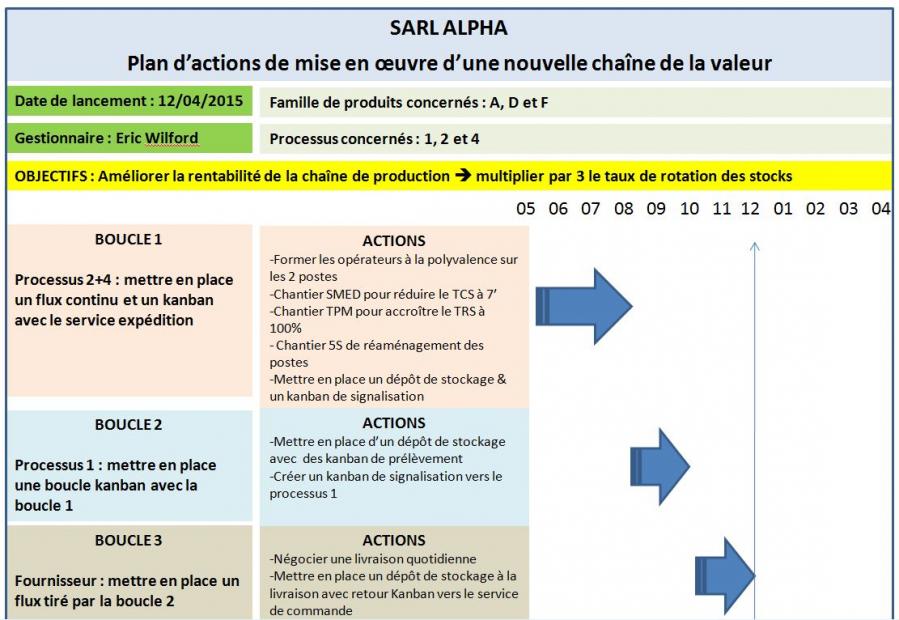

La value stream mapping (VSM ou cartographie du flux de création de la valeur ajoutée) est l’outil fondamental qui sert de socle au déploiement d’une démarche Lean. C’est un outil visuel d’analyse qui permet de détailler :

- les processus de création de la valeur, du point de vue du client, de la demande client à la livraison client,

- les flux associés de matières et d’informations.

LA VSM sert à traquer les gaspillages en identifiant leurs causes ainsi qu’à bâtir le flux « cible » par l’élaboration d’une VSD (value stream design) et d’une feuille de route listant l’ensemble des actions (chantiers Kaizen) à mener, souvent sur plusieurs mois, pour mettre en place un flux au plus juste.

La méthodologie à appliquer est la suivante :

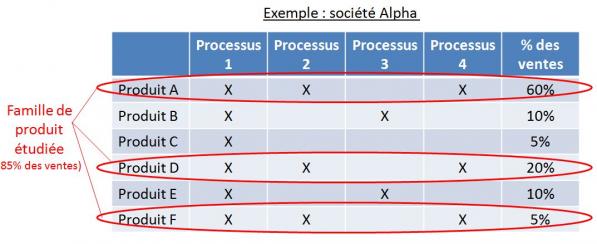

- Identifier la famille de produits faisant l’objet de la VSM, c’est-à-dire le groupe de produits soumis à un traitement semblable (mêmes processus de production ou postes de travail ou mêmes machines de production).

- L’intérêt de travailler sur une famille de produit la plus large possible plutôt que sur chaque produit indépendamment est de conduire une analyse d’optimisation de la chaîne de la valeur la plus exhaustive possible (le risque sinon est d’améliorer la chaîne de la valeur pour un produit au détriment de tous les autres).

- La méthode utilisée pour sélectionner les produits constituant une même famille est l’analyse en composantes principales de la matrice produits/processus parmi les produits ayant le plus grand impact sur les ventes (en valeur). Pour ce faire, une classification selon la méthode ABC pourra être utilisée si besoin.

2. Remonter le chemin de fabrication du produit à partir du client jusqu’au fournisseur :

- en identifiant (chronomètre à la main) pour chaque processus (ou poste de travail) mis en œuvre, les temps de cycle (TC), les délais d’exécution (DE) et les temps de traitement créant de la valeur-ajoutée (TVA). Pour ces derniers, une analyse de déroulement de chaque processus pourra être conduite.

- en identifiant les stocks (pour chaque produit de la famille étudiée) en entrée et sortie de chaque processus

- en faisant ressortir les liens entre les flux de matière et les flux d’information.

- Les niveaux de stocks (pour l’ensemble des produits de la famille étudiée) sont transformés en temps de traversée en les multipliant par le Takt time (TT).

TT (Takt Time) = temps requis sur une période / demande client moyenne sur cette même période

A noter que :

- La demande client est moyennée sur une période suffisamment représentative. On peut éventuellement déterminer plusieurs Takt time si la demande est sujette à de fortes fluctuations saisonnières.

- Le temps requis n'inclut pas les périodes d'inactivités organisées (temps de pause ou de repas). On ne s'intéresse pas ici aux temps "perdus" pour la maintenance, le règlage, les non-qualités et les temps de changement de série des équipements

- On note que le TT double lorsque l'usine est organisée en 2 x 8 et triple en 3 x 8

- Le takt time d'un poste amont peut être un multiple du TT d'un poste aval si celui-ci intègre dans sa production plusieurs exemplaires d'un composant produit par le poste amont

- Les temps de processus pris en compte dans la ligne de temps sont les TVA et DE.

- Pour les chaînes de valeurs composées de plusieurs chemins parallèles, le chemin le plus long sera utilisé pour déterminer les temps globaux (temps d’exécution et lead time).

- Les données suivantes seront collectées au niveau de chaque processus :

- Le nombre d’opérateurs dédiés au processus

- Le temps requis, c'est à dire consacré à produire (temps d’ouverture – arrêts programmés)

- Les TC et DE

- Le temps de changement de série et le temps séparant deux changements de série (ou CPC – chaque partie [lot] chaque …)

- Le TRS (taux de rendement synthétique traduisant le taux de disponibilité, de performance et de qualité de l’équipement)

- Tracer le dessin de la VSM (les flux de matières, les flux d’informations et la ligne de temps) et calculer le ratio d’efficience :

-

% Efficience = temps de traitement total (somme des TVA des processus) / lead time (somme des délais d’exécution et des temps de traversée des stocks)

Au sein des organisations qui n’ont pas adoptées le Lean ce rapport est souvent de quelques pourcents seulement. L’objectif de l’approche JAT est de l’améliorer sensiblement (voir Le Lean : quels résultats ?).

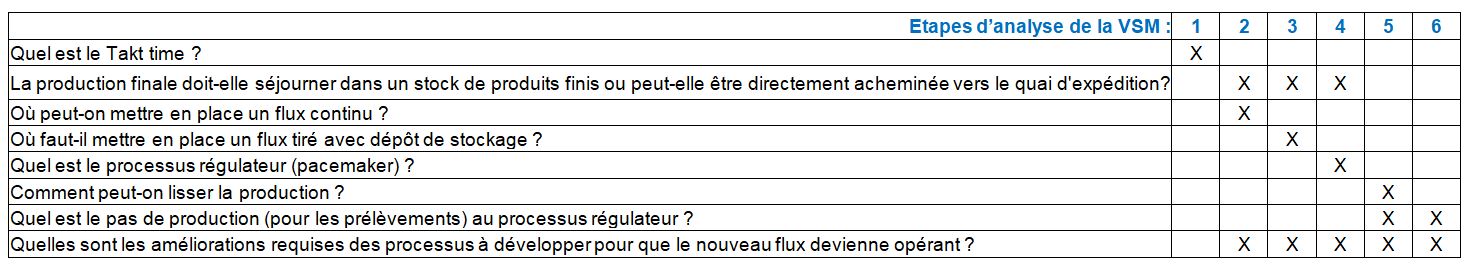

- Conduire une analyse juste-à-temps afin d’établir la chaîne de la valeur cible en respectant le principe suivant : « chaque processus ne produit que ce dont le processus suivant a besoin, au moment où il en a besoin » (cf. « Learning to see » de M. Rother et J. Shook).

La méthode d'analyse permettant de transformer la VSM en VSD se compose de 6 étapes :

- Déterminer le rythme de production répondant au client (takt time)

- Mettre en place un flux continu chaque fois que cela est possible

- Sinon, instaurer un flux tiré

- Piloter la production sur un seul processus, le pacemaker

- Lisser la charge

- Réduire la taille des lots

- Tracer la VSD c’est-à-dire le dessin de l’état futur sur la base des choix réalisés en 3.

Pour établir la cartographie cible, le Lean Enterprise Institute (voir le livre Learning to see) préconise de répondre à 8 questions-guide, dont le lien avec les 6 étapes précédentes est présenté dans le tableau suivant :

- Etablir le plan d’actions permettant la mise en place de la VSD.

Le Lean et la TOC : quels résultats ?

Le 31/08/2016

Même si une démarche complète de transformation Lean 6-Sigma nécessite une période de 2-3 ans, les effets des premiers chantiers sur les performances opérationnelles de l'entreprise peuvent être visibles en quelques mois:

· réduction des délais (en particulier des temps de traversée du cycle de production) s'accompagnant d'une amélioration de la tenue des échéances de livraison (OTD ↗),

· réduction des non-conformités et donc une amélioration de la tenue des objectifs « qualité » (OQD ↗, litiges ↘, taux de rebuts ↘),

· réduction des coûts (productivité ↗, stocks ↘, surfaces ↘, réaffectations de main d'œuvre) sans contraction de la capacité,

· amélioration de la sécurité (taux d'accidents↘).

Les gains constatés (en %) sur les 3 premiers critères sont régulièrement à deux chiffres.

J. Morgan et J. Liker, auteurs de l'ouvrage de référence « The Toyota Product Development System », estiment qu'une entreprise n'ayant pas déployé le Lean consacre moins de 20% à apporter de la valeur ajoutée alors que le ratio est de 80% pour une entreprise mature en Lean: le potentiel d'amélioration ou gain de productivité est donc de 400% lorsqu'on se lance dans une démarche Lean!

Les fondateurs du mouvement Lean, James Womack et Dan Jones apportent, dans leur second ouvrage « Lean Thinking », un retour d'expérience sur les divers déploiement Lean qu'ils ont pu observer dans le monde: « Après des années de benchmarking et d'observations d'entreprises partout dans le monde, nous avons développé quelques règles simples: la transformation d'un système de production classique (par lot) en système à flux continu dans lequel le client tire effectivement la production multipliera la productivité de la main d'œuvre par deux tout en réduisant les délais de fabrication et les stocks de 90%. [...] le taux de rebuts sera généralement divisé par deux, tout comme les accidents du travail. »

Au delà de ces résultats quantifiables, le déploiement Lean permet d’apaiser la production grâce à la mise en œuvre de flux tirés lissés (et les dépôts de stockage associés) qui agissent comme autant:

· d'amortisseurs vis-à-vis des variations de la demande et,

· de relais d'informations de processus en processus sur la consommation réelle de produits finis et intermédiaires.

L'approche juste-à-temps visant à ne produire que ce dont chaque poste aval a besoin, au moment où il en a besoin, permet d'éviter de produire des pièces inutiles et de manquer de pièces nécessaires à la production. L'entreprise évite de passer continuellement en mode « pompiers » avec les travers qui l'accompagnent: mise en cause permanente de la planification, heures supplémentaires, tensions, ...

Même si la démarche Lean 6-sigma est fondamentalement tournée vers l’amélioration des performances opérationnelles (délais, qualité,…), elle a également un impact positif sur les indicateurs financiers de l’entreprise:

Ø Chiffre d’affaires: la création de valeur au profit du client, la contraction et sécurisation des délais ainsi que l’amélioration de la qualité « produits » sont de nature à créer un avantage concurrentiel susceptible de permettre à l’entreprise de gagner des parts de marché et donc d’accroître son chiffres d’affaires. Il faut garder à l’esprit que la démarche Lean a été développée par Toyota pour accompagner la croissance de l’entreprise. Ainsi, les gains de productivité permettent d’allouer les ressources libérées (RH et équipements) au développement et à la production de nouveaux produits.

Un déploiement Lean s’accompagne d’une amélioration sensible du taux de rotation des stocks par action positive combinée sur le dénominateur (valorisation du stock moyen annuel ↘) et sur le numérateur (chiffre d’affaires ↗) composant ce ratio. Celui-ci est un indicateur particulièrement pertinent de la maturité Lean d'une entreprise. Une récente étude (Demeter & Matysuz), publiée en 2011 dans l' « International Journal of Production Economics », et menée sur un panel de 610 entreprises réparties dans le monde, montre une amélioration systématique du taux de rotation des stocks des entreprises converties au Lean par rapport aux entreprises traditionnelles.

Ø Résultat: la chasse aux gaspillages, l’amélioration de la qualité (diminution du taux de rebuts et de retours client) ainsi que la réduction des coûts de maintenance par application de la TPM10 permettent de réduire les couts d’exploitation. Associée à l’augmentation du chiffre d’affaires à iso-ressources (sur la base des gains de productivité permis par l’accélération des flux), cette réduction des coûts d’exploitation engendre une amélioration du résultat de l’entreprise.

Notons que la combinaison du Lean avec la théorie des contraintes permet de focaliser les efforts Lean sur les éléments de la chaîne qui auront l'impact le plus fort sur le Throughput (produit des ventes). C'est ainsi que TOC et Lean sont des booster du résultat opérationnel de l'entreprise.

Ø Besoin en fonds de roulement: la mise en place du juste-à-temps par le déploiement d’un flux au plus juste et la réduction des tailles de lot permet une réduction drastique des stocks et donc de « l’argent immobilisé ». D’autre part, l’accélération des flux permet de réduire le délai entre la commande client et la livraison ce qui permet de réduire les délais de facturation. Enfin, les efforts « qualité » (pilier JIDOKA et 6-sigma) permettent de réduire les retours client et les reports de paiement qui les accompagnent. Ainsi, la démarche Lean agit comme un véritable levier du cash management (réduction des tensions sur la trésorerie) par sa capacité à réduire le besoin en fonds de roulement et à raccourcir les délais qui séparent les commandes de la facturation.

A contrario, le Lean a tendance à avoir un impact négatif sur l'actif (ce que possède l'entreprise) par son effet de réduction des stocks, ce qui pourrait être vu, à tort, comme un appauvrissement de l'entreprise. Ce serait une vision purement comptable qui ne prendrait pas en compte le fait que le stock a été transformé en chiffre d’affaires et en bénéfices.

Ø Investissement: le Lean conduit à une meilleure utilisation du capital par rationalisation des surfaces (implantations en U, 5S, réduction des stocks) et des équipements (TPM, SMED, …). Dans bien des cas, les gains de productivité permettent une augmentation du chiffre d’affaires sans recourir à de nouveaux investissements.

Ainsi le Lean agit positivement sur chacun des facteurs qui participent au taux de profit de l’entreprise:

ROI (retour sur investissement) = Résultat / (Investissement + ΔBFR)

Au-delà des performances opérationnelles et financières, le Lean agit comme catalyseur de la transformation de l’entreprise en « organisation apprenante » qui convertit chaque difficulté en opportunité de progrès et qui permet à tous de participer à l’amélioration continue, en route vers l’excellence.