La value stream mapping (VSM ou cartographie du flux de création de la valeur ajoutée) est l’outil fondamental qui sert de socle au déploiement d’une démarche Lean. C’est un outil visuel d’analyse qui permet de détailler :

- les processus de création de la valeur, du point de vue du client, de la demande client à la livraison client,

- les flux associés de matières et d’informations.

LA VSM sert à traquer les gaspillages en identifiant leurs causes ainsi qu’à bâtir le flux « cible » par l’élaboration d’une VSD (value stream design) et d’une feuille de route listant l’ensemble des actions (chantiers Kaizen) à mener, souvent sur plusieurs mois, pour mettre en place un flux au plus juste.

La méthodologie à appliquer est la suivante :

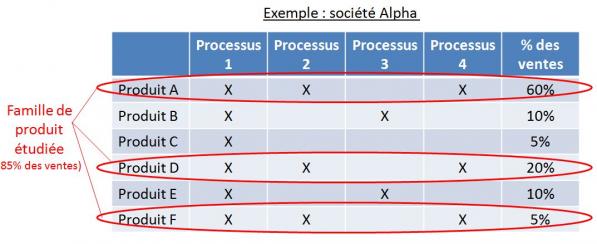

- Identifier la famille de produits faisant l’objet de la VSM, c’est-à-dire le groupe de produits soumis à un traitement semblable (mêmes processus de production ou postes de travail ou mêmes machines de production).

- L’intérêt de travailler sur une famille de produit la plus large possible plutôt que sur chaque produit indépendamment est de conduire une analyse d’optimisation de la chaîne de la valeur la plus exhaustive possible (le risque sinon est d’améliorer la chaîne de la valeur pour un produit au détriment de tous les autres).

- La méthode utilisée pour sélectionner les produits constituant une même famille est l’analyse en composantes principales de la matrice produits/processus parmi les produits ayant le plus grand impact sur les ventes (en valeur). Pour ce faire, une classification selon la méthode ABC pourra être utilisée si besoin.

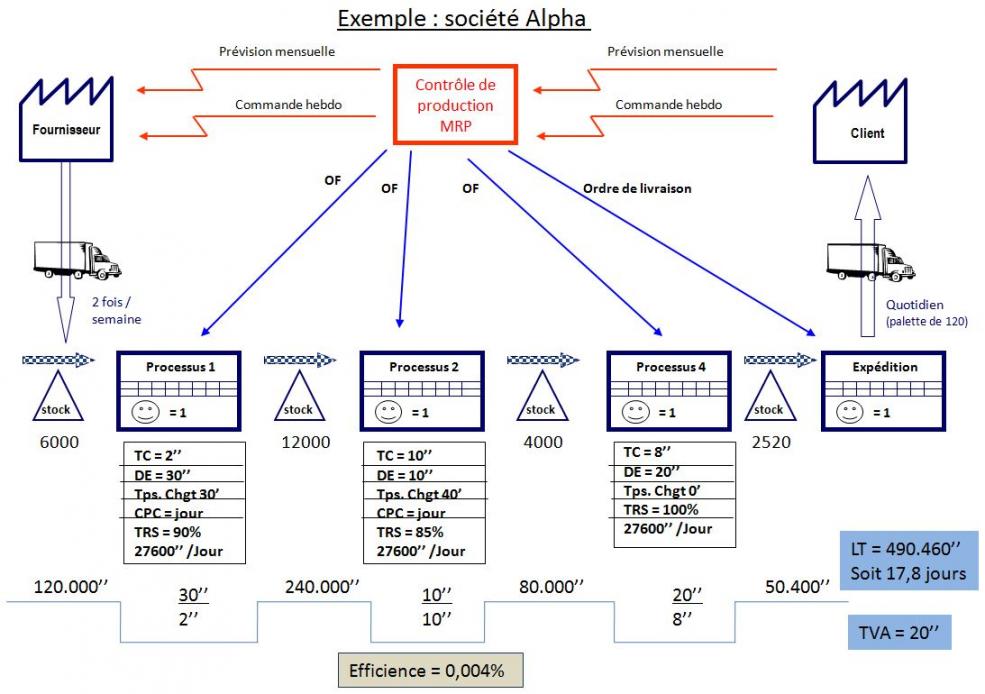

2. Remonter le chemin de fabrication du produit à partir du client jusqu’au fournisseur :

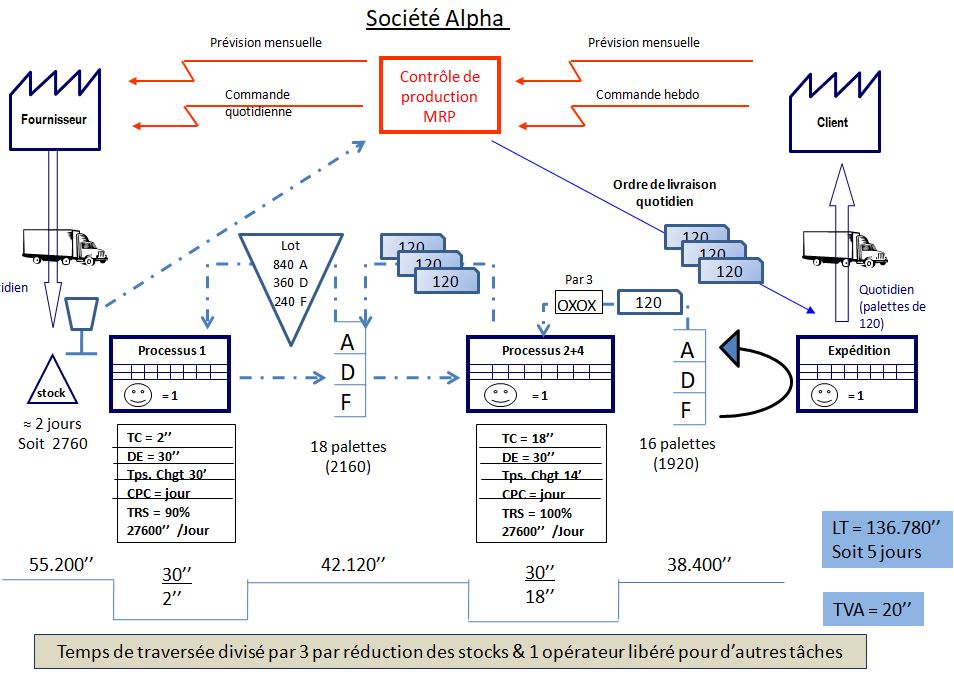

- en identifiant (chronomètre à la main) pour chaque processus (ou poste de travail) mis en œuvre, les temps de cycle (TC), les délais d’exécution (DE) et les temps de traitement créant de la valeur-ajoutée (TVA). Pour ces derniers, une analyse de déroulement de chaque processus pourra être conduite.

- en identifiant les stocks (pour chaque produit de la famille étudiée) en entrée et sortie de chaque processus

- en faisant ressortir les liens entre les flux de matière et les flux d’information.

- Les niveaux de stocks (pour l’ensemble des produits de la famille étudiée) sont transformés en temps de traversée en les multipliant par le Takt time (TT).

TT (Takt Time) = temps requis sur une période / demande client moyenne sur cette même période

A noter que :

- La demande client est moyennée sur une période suffisamment représentative. On peut éventuellement déterminer plusieurs Takt time si la demande est sujette à de fortes fluctuations saisonnières.

- Le temps requis n'inclut pas les périodes d'inactivités organisées (temps de pause ou de repas). On ne s'intéresse pas ici aux temps "perdus" pour la maintenance, le règlage, les non-qualités et les temps de changement de série des équipements

- On note que le TT double lorsque l'usine est organisée en 2 x 8 et triple en 3 x 8

- Le takt time d'un poste amont peut être un multiple du TT d'un poste aval si celui-ci intègre dans sa production plusieurs exemplaires d'un composant produit par le poste amont

- Les temps de processus pris en compte dans la ligne de temps sont les TVA et DE.

- Pour les chaînes de valeurs composées de plusieurs chemins parallèles, le chemin le plus long sera utilisé pour déterminer les temps globaux (temps d’exécution et lead time).

- Les données suivantes seront collectées au niveau de chaque processus :

- Le nombre d’opérateurs dédiés au processus

- Le temps requis, c'est à dire consacré à produire (temps d’ouverture – arrêts programmés)

- Les TC et DE

- Le temps de changement de série et le temps séparant deux changements de série (ou CPC – chaque partie [lot] chaque …)

- Le TRS (taux de rendement synthétique traduisant le taux de disponibilité, de performance et de qualité de l’équipement)

- Tracer le dessin de la VSM (les flux de matières, les flux d’informations et la ligne de temps) et calculer le ratio d’efficience :

-

% Efficience = temps de traitement total (somme des TVA des processus) / lead time (somme des délais d’exécution et des temps de traversée des stocks)

Au sein des organisations qui n’ont pas adoptées le Lean ce rapport est souvent de quelques pourcents seulement. L’objectif de l’approche JAT est de l’améliorer sensiblement (voir Le Lean : quels résultats ?).

- Conduire une analyse juste-à-temps afin d’établir la chaîne de la valeur cible en respectant le principe suivant : « chaque processus ne produit que ce dont le processus suivant a besoin, au moment où il en a besoin » (cf. « Learning to see » de M. Rother et J. Shook).

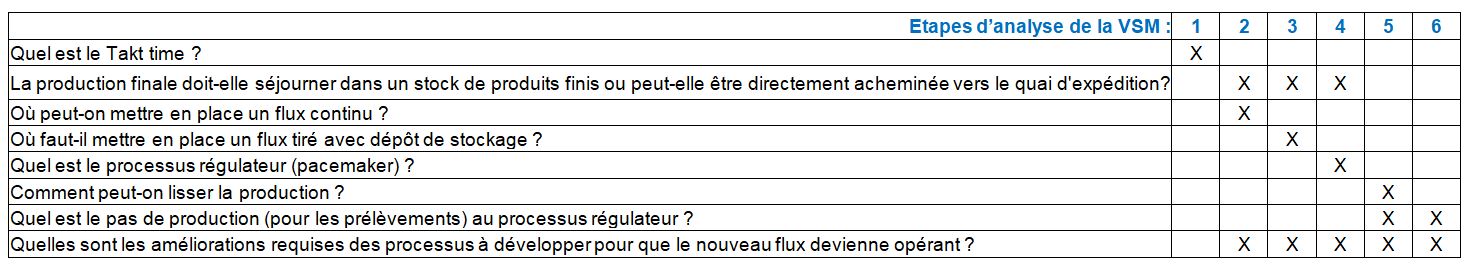

La méthode d'analyse permettant de transformer la VSM en VSD se compose de 6 étapes :

- Déterminer le rythme de production répondant au client (takt time)

- Mettre en place un flux continu chaque fois que cela est possible

- Sinon, instaurer un flux tiré

- Piloter la production sur un seul processus, le pacemaker

- Lisser la charge

- Réduire la taille des lots

- Tracer la VSD c’est-à-dire le dessin de l’état futur sur la base des choix réalisés en 3.

Pour établir la cartographie cible, le Lean Enterprise Institute (voir le livre Learning to see) préconise de répondre à 8 questions-guide, dont le lien avec les 6 étapes précédentes est présenté dans le tableau suivant :

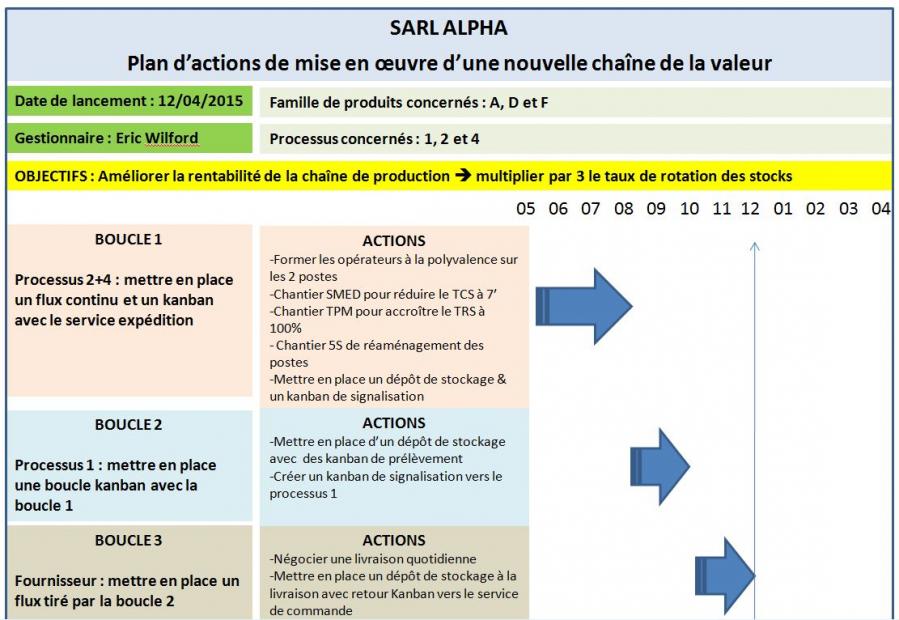

- Etablir le plan d’actions permettant la mise en place de la VSD.