Le SMED (single minute exchange of die), que l’on peut traduire par « changement de série en moins de 10 minutes » (donc en un temps en minutes correspondant à un seul digit) est une méthode de réduction des temps de changement de fabrication développée par S. Shingo dès les origines du TPS (Toyota Production System).

Pour les entreprises qui n’ont pas connu de révolution Lean, les tailles de lot correspondent aux quantités économiques calculées grâce à la formule de Wilson (issue du Fordisme). Ces tailles de lots importantes conduisent à une surproduction et aux nombreux gaspillages que cela entraîne :

· des stocks importants

o immobilisant de la trésorerie et augmentant le besoin en fond de roulement (ROI en baisse),

o engendrant des coûts (surfaces de stockage, inventaires, transport et déplacements inutiles, …),

o rendant plus difficile leur gestion (plus il y a de pièces moins on trouve celle dont on a réellement besoin),

o augmentant mécaniquement le temps de traversée de l’usine en application de la loi de Little (WIP = LT x débit),

· des problèmes qualité détectés tardivement et donc résolus tardivement après leur genèse,

· des produits susceptibles de n’être jamais vendus aux clients (puisque non commandés au moment de leur production),

· une flexibilité réduite vis-à-vis du client (en allongeant le Lead Time et donc la capacité de l’entreprise à s’adapter aux évolutions de la demande client).

Conscient de ces travers, Toyota a ainsi développé la technique SMED pour réduire les tailles de lot avec la finalité de fluidifier le flux de production.

Pour ce faire, il fallait trouver le moyen de réduire drastiquement les temps de changement de série qui contribuent directement au dimensionnement des tailles de lot.

Quantité économique = √ (2 x D x Ccs / Cp x Tps)

D = Débit de pièces par unité de temps

Ccs = Coût d’un changement de série

Cp = Coût d’une pièce

Tps = Taux de possession des stocks par unité de temps

Ainsi, l’application de la formule de Wilson indique qu’une réduction d’un facteur 2 du coût d’un changement de série permet de réduire d’un facteur √2 la taille de lot.

En visant un temps de changement de série idéal strictement inférieur à 10 minutes, S. Shingo avait l’objectif que pour une opération de production de 1h30 (90 minutes), le changement de fabrication représenterait ainsi 9 minutes ou moins (également appelée « règle du un pour dix » : les temps alloués au changement de série ne doivent pas dépasser 10% du temps de disponibilité des machines).

La mise en œuvre du SMED permet également de lisser la charge, en volume et mix produits, ce qui rend la production plus flexible aux évolutions de la demande client avec des niveaux de stocks intermédiaires de chaque référence plus faibles.

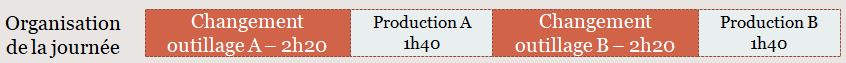

Par exemple, imaginons une usine ouverte 8h par jour et fabricant sur une seule machine 2 produits A et B avec un temps de cycle de 12s, une demande client de 500 unités de chaque produit et un temps de changement de série de 2h20.

L’organisation de la journée de travail est alors la suivante :

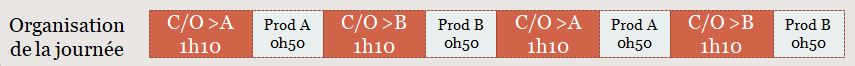

Si le temps de changement de série était divisé par deux, la production pourrait être lissé de telle manière que dès la mi-journée la moitié de la production journalière des 2 produits pourrait être mise à disposition du client avec l’organisation suivante :

Ainsi la finalité du SMED n’est pas de récupérer du temps improductif pour produire plus mais bien de fluidifier le flux de production en réduisant les tailles de lot et en nivelant la production en volume et mix produits. Il est, cependant, vrai que lorsque le SMED s’adresse à un goulot de production (voir théorie des contraintes), il pourra également être mis à profit pour gagner en capacité.

Voir l'ensemble des billets du Blog