L'analyse de déroulement (AD) ou analyse en profondeur de processus (APP) est une analyse chronologique de processus, plus détaillée qu’une VSM et sur un périmètre plus restreint, visant à identifier de manière exhaustive les différentes étapes de réalisation du processus.

La méthodologie de l’analyse de déroulement peut également être mise en œuvre pour réaliser une analyse de poste de travail : il ne s’agit plus de suivre les étapes d’un processus mais les tâches, dans un ordre chronologique, réalisées par un opérateur pour réaliser une gamme de travail.

L’analyse de déroulement a pour objectif de déterminer et d'améliorer l’efficience du processus actuel en catégorisant chacune des étapes en tâche à valeur ajoutée (VA) ou à non valeur ajoutée (NVA).

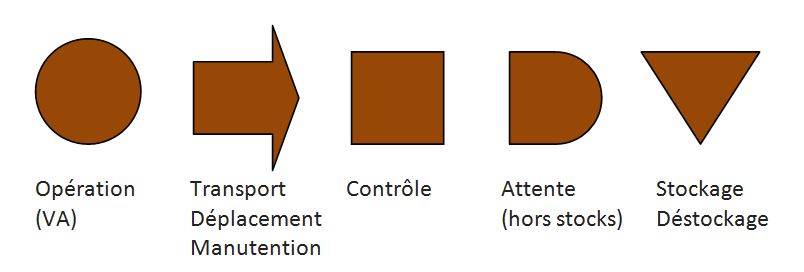

L’analyse de déroulement est standardisée par l’utilisation des symboles suivants pour qualifier les étapes constitutives du processus :

Les quatre derniers symboles sont dédiés aux étapes à non valeur ajoutée.

Ces symboles sont utilisés à la fois pour établir le graphique de flux (enchaînement des tâches) et la matrice de déroulement (quantifiant les temps dédiés à chaque étape mais aussi les distances parcourues, les quantités de matière transformées, les poids en jeu et le nombre d’opérateurs impactés).

En fin d’analyse du processus actuel, on définit les paramètres suivants que l’analyse de déroulement vise à améliorer :

· Efficacité du processus = nbr étapes à VA / nbr étapes VA + NVA

· Temps de traversée du processus = ∑ VA + NVA (temps) = LT

· Efficience du processus = ∑ VA (temps) / LT

· Indice de tension du flux = 1 / Efficience

L’amélioration du processus consiste à imaginer les actions à conduire pour simplifier le processus en éliminant les gaspillages qui le polluent. Pour ce faire, chaque étape est analysée afin d’évaluer s’il est pertinent de l’éliminer, de la combiner ou permuter avec une autre étape ou encore de la simplifier.

On construit alors le processus futur avec les symboles ci-dessus et on détermine les ratios d’amélioration des paramètres présentés plus haut.

L’analyse de déroulement peut être complétée par un diagramme Spaghetti afin de visualiser graphiquement les déplacements nécessaires à la réalisation du processus (mouvements de matière et/ou d’opérateurs) : celui-ci pourra servir à imaginer une nouvelle implantation du processus de production participant à la simplification du flux.